rkiahoseyni

مقالات-

ارسال ها

149 -

تاریخ عضویت

-

آخرین بازدید

-

روز های برد

1

نوع محتوا

تالارهای گفتگو

وبلاگها

بلاگ

تمامی موارد ارسال شده توسط rkiahoseyni

-

مقدمه: آلیاژ کوپرونیکل (مس و نیکل) دارای مزایای قابل توجهی نسبت به بسیاری از فلزات دیگر، به ویژه در بخش های مختلف صنعت دریایی است. از جمله مزایای آن می توان به مقاومت فوق العاده در برابر آب دریا، آب شور، نمک ها و بارناکل ها و موارد دیگر اشاره کرد و به همین دلیل یک محصول قابل استفاده در مهندسی دریایی، بازارهای نفت و گاز و کشتی سازی است. لوله های کوپرونیکل: آلیاژهای کوپرونیکل دارای مقاومت در برابر خوردگی فوق العاده ای هستند و به همین دلیل به طور گسترده برای سیستم های لوله کشی زیر آب و سخت افزارهای دریایی استفاده می شوند. همچنین به طور گسترده ای در سیستم های آب دریا، نیروگاه های نمک زدایی حرارتی و در کاربردهای تولید برق استفاده می شود. به دلیل شکل پذیری عالی، آلیاژهای مس نیکل را می توان به راحتی در انواع مختلفی از اتصالات ساخت. همچنین این لولهها را میتوان به راحتی در ورقهای لوله برای ساخت مبدلهای حرارتی پوسته و لوله کار کرد. لوله ترمز مس نیکل: لوله Cu-Ni 90/10 نیز انتخاب بهتری برای لوله ترمز خودرو نسبت به فولاد کم کربن است. از نظر دوام، ایمنی و قابلیت اطمینان عملکرد بهتری دارد و همچنین به طور گسترده در خطوط ترمز، سیستم های سوخت و واحدهای انتقال استفاده می شود. C70600، یک آلیاژ 10/90 است که در ارتش که در آن به وسایل نقلیه سنگین نیاز است، و همچنین در آتش نشانی رایج است. این آلیاژ مقاومت بالایی در برابر خوردگی ناشی از نمک جاده دارد و نیازی به پوشش محافظ بیشتر ندارد. استفاده از آن در لولههای ترمز در سالهای اخیر به شدت افزایش یافته است، زیرا اتومبیلها برای عمر طولانیتر ساخته میشوند و تمایل طراحان برای جایگزینی این آلیاژ با پوششهای مقاوم در برابر خوردگی گران قیمت تشدید شده است. مقاومت در برابر خوردگی کوپرونیکل: آلیاژهای مس نیکل 10-90 و 30-70 در ابتدا به عنوان یک ماده پیشرفته برای کندانسورهای دریایی و لوله کشی آب دریا بیش از 60 سال پیش ساخته شدند. به طرز شگفت انگیزی در برابر شرایط سخت انعطاف پذیر هستند، اما هنوز هم تا به امروز توسط بسیاری از نیروی دریایی و شرکت های کشتیرانی تجاری جهان استفاده می شود. آب دریا خود به عنوان خنک کننده در تمیز کردن مخازن، گرمایش، دفع زباله، بالاست، اطفاء حریق و از طریق تقطیر به عنوان منبع آب شیرین برای تغذیه دیگ بخار و نیازهای آب بهداشتی استفاده می شود. مس، زمانی که در معرض آب دریا قرار می گیرد، به طور طبیعی یک لایه محافظ اکسید تشکیل می دهد و از مواد در برابر تخریب محافظت می کند. پایداری کوپرونیکل: کوپرونیکل مزایای زیادی در دنیای در حال تغییر امروزی دارد، به ویژه اینکه می توان آن را 100% بازیافت، ذوب مجدد و استفاده مجدد کرد، که این ماده فوق العاده همه کاره و پایدار را برای جهت گیری آگاهانه انرژی در بسیاری از بازارهای صنعتی امروزی قابل دوام تر می کند. تاریخچه کوپرونیکل در ضرب سکه: آلیاژهای مس-نیکل در اولین شکل تجاری خود در ابتدا در حدود 300 سال قبل از میلاد ساخته شد. در مجلات چینی از آن به عنوان "مس سفید" یاد می شود که شامل مخلوط گرم شده مس، نیکل و نمک بود. در حدود 235 ق.م. اولین سکه های مس نیکل یونانی-باختری مورد استفاده قرار گرفت و روند ضرب سکه را آغاز کرد که تا به امروز ادامه دارد. در ایالات متحده پس از پایان جنگ داخلی، مس نیکل توسط ضرابخانه ایالات متحده برای ساخت قطعات سه سنتی و پنج سنتی استفاده شد. این سکه ها قبلاً از نقره ساخته می شد که در طول جنگ بسیار کمیاب شده بودند. در زمانهای اخیر به وسیله روکش و پوشش روی قطعات، ربعها و سکههای 50 سنتی آمریکایی از مس نیکل ساخته شده است. یورو با مس نیکل و همچنین نسخه های اخیر سکه های 20 و 50 پوندی بریتانیا از جنس این آلیاژ است. اتصال آلیاژ کوپرونیکل: مس و آلیاژهای مس آسانتر از سایر مواد مورد استفاده در مهندسی به هم متصل می شوند. اگرچه 90 درصد از اجزای مبتنی بر مس با استفاده از روشهای معمولی جوشکاری و لحیم کاری مونتاژ میشوند، اما میتوان آنها را با موفقیت با استفاده از هر فرآیند اتصال شناخته شده به هم وصل کرد. هنگام جوشکاری، لحیم کاری یا لحیم کاری مس، اتصال باید تمیز و عاری از خاک، گریس یا رنگ باشد. لحیم کاری کوپرونیکل: لحیم کاری را می توان به دو روش تقسیم کرد: - لحیم کاری نرم با استفاده از آلیاژهایی که در دمای زیر 350 درجه سانتیگراد ذوب می شوند - لحیم کاری سخت با استفاده از آلیاژهای قوی تر و با نقطه ذوب بالا در مورد لحیم کاری آلیاژهای مس، لحیم کاری سخت اغلب به عنوان لحیم کاری نقره شناخته می شود. در لحیم کاری نرم معمولاً از لحیم کاری های قلع برای اتصال مس و برنج در مواقعی که به استحکام مکانیکی بالا نیاز نیست استفاده می شود. این روش معمولاً برای اتصال مس در کاربردهای برق خانگی و لوله کشی استفاده می شود. به استثنای آلیاژهای حاوی بیش از 10 درصد آلومینیوم یا 3 درصد سرب، لحیم کاری را می توان برای اتصال همه آلیاژهای مس استفاده کرد. لحیم کاری مخصوصاً برای اتصال اجزای مسی مورد استفاده در ساختمان، گرمایش، تهویه، تهویه مطبوع و ساخت محصولات الکترونیکی محبوب است. جوشکاری کوپرونیکل: آلیاژهای مس به راحتی با استفاده از تمام تکنیک های جوشکاری رایج به هم متصل می شوند، از جمله: - جوش قوس الکتریکی - جوشکاری قوس محافظ گاز - جوشکاری با گاز بی اثر تنگستن (TIG). - جوشکاری با گاز بی اثر فلز (MIG). - جوشکاری قوس پلاسما - جوشکاری با جریان پالسی MIG - جوشکاری با پرتو الکترونی - جوش لیزری - جوشکاری اصطکاکی - جوشکاری اولتراسونیک گردآورنده: سید رحیم کیاحسینی

-

استفاده از توری مشبک فلزی برای بهبود عملکرد راکتور ذخیره انرژی حرارتی

rkiahoseyni پاسخی ارسال کرد برای یک موضوع در توری

مقدمه: امروزه مسائل انرژی و زیست محیطی دغدغه های جهانی است که تمام جنبه های اقتصاد یک کشور و رفاه مردم را در بر می گیرد. برای حذف وابستگی بیش از حد به انرژی های فسیلی محدود و کاهش انتشار کربن و آلودگی های زیست محیطی، همه کشورهای جهان بر روی توسعه شدید انرژی های تجدید پذیر توافق کرده اند. طبق گزارش آژانس بینالمللی انرژی، سهم انرژیهای تجدیدپذیر در تولید برق جهانی در سال 2019 به تقریباً 27 درصد رسیده است. در میان منابع متعدد انرژی تجدیدپذیر، انرژی خورشیدی به دلیل فراگیر و پایان ناپذیر بودن به طور گسترده مورد استفاده قرار گرفته است. ذخیره انرژی برای استفاده از انرژی خورشیدی بسیار مهم است، زیرا انرژی خورشیدی متناوب و ناپایدار است. علاوه بر توسعه انرژی های تجدیدپذیر، استفاده موثر از گرمای اتلاف شده نیز بخشی دیگر از حفظ انرژی است. ذخیره انرژی همچنین نقش اساسی در بازیابی گرمای اتلافی برای حل عدم تطابق بین عرضه و تقاضا در زمان و مکان دارد. انرژی حرارتی شکل اصلی استفاده در انرژی خورشیدی و بازیابی گرما است که دو بخش بزرگی از ساختار انرژی تجدیدپذیر جهانی آینده را برای دستیابی به بیطرفی کربن اشغال خواهند کرد. ذخیره انرژی: ذخیره انرژی گرمایی محسوس، ذخیره انرژی گرمای نهان و ذخیره انرژی ترموشیمیایی سه روش TES هستند. ذخیره سازی انرژی ترموشیمیایی مزایای زیادی در چگالی ذخیره سازی انرژی بالا دارد و در مقایسه با سایرین محدودیتی در زمان ذخیره و فاصله انتقال ندارد. می توان آن را به سه نوع تقسیم کرد: - ذخیره حرارت اختلاف غلظت، - ذخیره حرارت جذب حرارتی - ذخیره حرارت واکنش شیمیایی. در میان آنها، فناوری ذخیره حرارت جذب حرارتی مبتنی بر فرآیند ترموشیمیایی برگشت پذیر است که به طور گسترده برای ذخیره سازی انرژی در دمای پایین و متوسط اعمال می شود. ماده جاذب هنگام دریافت انرژی گرمایی خارجی تجزیه می شود که به انرژی شیمیایی تبدیل شده و در مواد ترموشیمیایی ذخیره می گردد. در فرآیند آزادسازی انرژی، گرمای ذخیره شده از طریق ترکیب مجدد جاذب آزاد می شود تا بتوان از گرما استفاده کرد. همانطور که جاذب را می توان از هم جدا کرد، انرژی گرمایی را می توان ذخیره و انتقال داد که مشکل اتلاف انرژی در ذخیره سازی گرمای محسوس یا نهان سنتی را از بین می برد. بنابراین، ذخیره گرمای جذب حرارتی زمانی که با استفاده از انرژی خورشیدی و بازیابی گرمای اتلاف ترکیب شود، پتانسیل زیادی دارد. مواد متخلخل برای جذب انرژی: امروزه، ذخیرهسازی حرارتی به روش جذبی عمدتاً بر جذب جامد-گاز با جاذبها، از جمله مواد متخلخل و مواد کامپوزیت نمک متخلخل و هیدراته تمرکز دارد. برای این منظور معمولاً از زئولیت به دلیل تخلخل و پایداری بالا استفاده می شود. در فرآیند ذخیره انرژی، ذرات زئولیت توسط هوای گرم و خشک برای ذخیره گرما و جذب آب بر اساس واکنش دفع گرم می شوند. در فرآیند آزادسازی انرژی، هوای مرطوب با دمای معمولی به رآکتور می رسد و پس از آن ذرات خشک زئولیت آب را جذب کرده و با واکنش جذبی گرما آزاد می کنند. با این حال، افت فشار بالا و انتقال حرارت ضعیف در راکتور همچنان محدودیتهایی در کاربرد هستند. بسیاری از محققان در مورد بهبود عملکرد سیستم ذخیره سازی انرژی حرارتی بر اساس زئولیت تحقیق کرده اند که دارای سه جنبه است: (1) طراحی ساختار راکتور (2) خواص فیزیکی مواد (3) قرارگیری و آرایش مواد. برای طراحی ساختار راکتور، یک روش رایج اضافه کردن پرهها به راکتور ثابت برای افزایش انتقال حرارت است. پره های مسی در راکتورهای ترموشیمیایی، فرآیندهای شارژ و تخلیه را بهبود می بخشد، که چگالی انرژی را به حدود 180 تا 230 کیلووات ساعت بر متر مکعب می رسانند. علاوه بر این، انواع دیگری از راکتورها، مانند یک بستر واکنش دهنده جاذب ستونی، یک راکتور درام گردان و یک راکتور مبتنی بر پوسته و لوله، برای افزایش بهره وری چگالی ذخیره انرژی و حرارتی پیشنهاد شده اند. به طور کلی، بهبود ساختاری سیستمیک هزینه های سرمایه گذاری بالایی دارد و منجر به مشکلات ساخت و ساز می شود. ماده نیز به جز ذره زئولیت، استوانه ای و لانه زنبوری است. زئولیت لانه زنبوری معمولاً برای افزایش سطح ویژه و افزایش مقاومت و پایداری در دمای بالا استفاده می شود. با این حال، هزینه لانه زنبوری بالا است. در مقابل، تلاش برای بهبود در وضعیت قرار دادن و چیدمان مواد موثرتر است. مواد ذخیره حرارت معمولی بدون کپسول به طور محکم در راکتور بسته بندی می شوند که در نتیجه مقاومت هوا زیاد و تماس کافی بین مواد ذخیره گرما و هوا وجود ندارد. تقسیم راکتور به چند بخش یک روش رایج برای کاهش افت فشار است. تحقیقات نسبی شامل یک راکتور دو واحدی، راکتور چهار بخش و راکتور چند بخش است که همگی باعث افزایش دمای هوا و کاهش افت فشار میشوند، اما معمولاً واکنش ها غیریکنواخت هستند. ژانگ و همکاران روشی برای جداسازی زئولیت با شبکه های فلزی پیشنهاد کرد که به کاهش یکنواخت افت فشار کمک کرد. کایپرز و همکاران ذرات زئولیت را به کلوئیدها پیوند داد تا به ظرفیت ذخیره سازی بالا و برگشت پذیری استفاده خوب دست یابد. استفاده از مش فلزی: مطالعاتی با هدف بهبود چگالی ذخیرهسازی انرژی و راندمان حرارتی یک سیستم ذخیرهسازی انرژی ترموشیمیایی با استفاده از روش بستهبندی شبکهای فلزی با ماده ذخیرهسازی حرارتی زئولیت 13X انجام شده است. مواد مختلفی مانند مش های فلزی، مس (Cu) و آلومینیوم (Al) با هدف ذخیره سازی انرژی استفاده می شوند. در این تحقیقات سه شکل توری مشبک شامل هرم، مکعب و استوانه طراحی شده است. هر شکل شبکه دو روش چیدمان در ظروف راکتور ذوزنقه ای دارد. سرعت هوای ورودی و رطوبت نسبی به عنوان متغیرهای کنترل برای تنظیم پنج شرایط آزمایشی استفاده می گردد. پارامترهای کلیدی راکتور افزایش دمای هوا، افت فشار هوا و محتوای رطوبت هوا تجزیه و تحلیل میشوند و پساز ارزیابی چگالی ذخیره انرژی و بازده حرارتی مش های فلزی، از آنها استفاده می کنند. گردآورنده: سید رحیم کیاحسینی -

مقدمه: امروزه مشتریان بیشتر و بیشتری سبدهای فلزی ساخته شده از مش فلزی (ورق گسترده) را درخواست می کنند. لذا این سوال مطرح میشود که مزایای اصلی این نوع سبد در مقایسه با سایر انواع سبد چیست؟ در اینجا پنج مورد از مزایای استفاده از سبدهای فلزی منبسط شده برای شستشوی قطعات و کاربردهای جابجایی مواد آورده شده است: 1. فلز منبسط شده اغلب ارزانتر است: سبدهای ورق فلزی گران هستند زیرا نسبت به سایر انواع سبد از مواد اولیه بیشتری استفاده می کنند. ورق فلز سوراخ دار مواد کمتری در محصول نهایی دارد، اما این ماده در وهله اول باید بریده شود، بنابراین هزینه ها و ضایعات مواد بیشتر از فلز منبسط شده است. سبدهای مفتولی فولادی از مواد کمتری استفاده می کنند، اما برای استحکام به جوشکاری بیشتری نیاز دارند، بنابراین هزینه ها ممکن است بیشتر از هزینه سبدهای فلزی منبسط شده باشد. چرا سبدهای فلزی منبسط شده اغلب هزینه کمتری دارند؟ زیرا صفحات مورد استفاده برای فلز منبسط شده در طول فرآیند انبساط بدون هدر رفتن مواد فشرده و کشیده می شوند. این بدان معناست که، پوند به پوند فلز منبسط می گردد، سطح سبد بزرگتری را نسبت به ورق فلزی پوشش میدهد و بدون ضایعات مواد ورق فلزی سوراخدار تولید می شود. استحکام بیشتر سیمهای فلزی منبسط شده در مقابل سیمهای فولادی به معنای نیاز به جوش کمتر است، بنابراین زمان، کار و هزینه کمتری برای جوشکاری صرف می گردد. 2. فلز منبسط شده قوی تر از سبدهای سیمی است: در سیم فولادی بافته شده یا جوش داده شده، بسیاری از سیم های ضعیف به هم متصل می شوند تا یک سبد ایجاد کنند. با این حال، هنگامی که وزن یک قطعه نگه داشته شده یا بار ماده روی سیم خاصی می افتد، آن سیم باید وزن را به تنهایی تحمل کند. انجام جوشکاری، سیم ها را به هم متصل می کند تا وزن توزیع شود، اما به اندازه استفاده از یک تکه فلزی جامد برای توزیع وزن کارآمد نیست. با سبدهای فلزی منبسط شده، مش فلزی منبسط شده یک قطعه مواد منفرد و جامد است که می تواند وزن موادی را که در خود نگه می دارد به طور موثر پخش کند و باعث می شود وزن بیشتری نسبت به یک سبد مش سیمی با همان اندازه، ضخامت عمومی و فضای باز داشته باشد. به طور کلی، سبدهای فلزی منبسط شده قویتر از معادلهای سیم فولادی خود هستند. 3. فلز منبسط شده اجازه می دهد تا هوا و آب جریان خوبی داشته باشد: جریان هوا برای فرآیندهای شستشو و تکمیل قطعات در تولید مهم است. اگر جریان هوا محدود شود، ممکن است قطعات در وهله اول به درستی تمیز نشوند، قطعات ممکن است به سرعت خشک نشوند و ممکن است بقایایی از فرآیند شستشو باقی بماند. این یکی از دلایلی است که سبدهای سیم فولادی برای کاربردهای شستشوی قطعات (به ویژه شستشوی قطعات آبی) انتخابی محبوب هستند. با این حال، انتخاب دوم نزدیک برای شستشوی قطعات سبدهای فلزی منبسط شده است. در حالی که فضای باز یک سبد فلزی منبسط شده به اندازه یک سبد مشبک سیمی کنترل نمی شود، اما فضای باز زیادی بین رشته های فلزی فراهم می کند تا هوا یا آب به راحتی در سبد جریان یابد. 4. فلز منبسط شده وزن کمتری نسبت به ورق فلزی سنتی دارد: فلز منبسط شده از جنس استنلس استیل مسطح دارای سطح صاف تری است که ممکن است برای کاربردهای حمل و نقل مواد برای کمک به توزیع وزن یا جلوگیری از چسبیدن قطعات به توری فلزی منبسط شده بهتر باشد. هنگامی که وزن مشکل است، فلز منبسط شده مسطح نیز سبک تر و کمی نازک تر است. 5. فلز منبسط شده بسیار بادوام است: از آنجایی که رشته های فلزی منبسط شده در واقع یک تکه ماده به جای دسته ای از سیم های منفرد هستند، سبدهای فلزی منبسط شده بیشتر از همتایان مش سیمی خود دوام می آورند. دلایل این افزایش طول عمر دو چیز است: رشته های فلز منبسط شده تاثیرات را موثرتر از سیم های فولادی پخش می کنند و اثرات سایش و پارگی مکانیکی روی سبد را کاهش می دهند. هیچ جوشی برای شکست بین رشتههای یک سبد فلزی منبسط شده وجود ندارد که دوام سبد را در مقایسه با توری سیمی بیشتر میکند. در حالی که احتمالاً تفاوت بین دو سبد سفارشی که به خوبی طراحی و ساخته شدهاند نباید زیاد باشد، طول عمر بیشتر فلز منبسط شده میتواند تأثیر مفیدی بر هزینه کل در طول سالها داشته باشد. چرا باید از ورق منبسط شده برای طراحی سبد سیمی سفارشی استفاده شود؟ درک مزایای متعدد استفاده از مش فلزی منبسط شده برای طراحی سبد سفارشی ممکن است به کشف کاربردهای جدید بالقوه کمک کند. سبدهای سیم فولادی ضد زنگ منبسط شده دارای مزایای زیر هستند که کاربرد آنها را منحصر به فرد می کند: - جریان هوای بهتری نسبت به ورق فلزی سوراخ دار فراهم می کند. - در هزینه صرفه جویی می کند زیرا هزینه کمتری نسبت به ورق فلزی دارد. - ضایعات مواد کمتری نسبت به ورق فلزی سوراخ شده دارد. - قوی تر از مش سیمی هستند. - وزن کمتری از ورق فلزی سنتی دارند. - جوشکاری آن راحت تر از مش سیمی است. به این دلایل، توری فلزی منبسط شده برای کاربردهای شستشوی قطعات سنگین که در آن ورق فلز مانع از جریان هوا یا سیالات می شود، ایده آل است، اما سیم های فولادی نازک به اندازه کافی قوی نیستند که قطعات را ایمن نگه دارند. علاوه بر این، از آنجایی که توری فلزی منبسط شده یک قطعه جامد از مواد است، نیازی به جوش دادن رشتههای جداگانه به یکدیگر نیست که در زمان و هزینه در فرآیند تولید صرفهجویی میکند و در عین حال یکپارچگی ساختاری بالاتر را تضمین می نماید. گردآورنده: سید رحیم کیاحسینی

-

استفاده از مش فلزی (ورق فلزی گسترش یافته) در تولید سبدهای صنعتی

rkiahoseyni پاسخی ارسال کرد برای یک موضوع در مش

مقدمه: همانطور که روزانه در تجهیزات مورداستفاده در اطراف خودمان مشاهده می کنیم ، توری فلزی منبسط شده از جنس استنلس استیل کاربردهای متنوعی در صنایع مختلف دارد. یکی از کاربردهای مش های فلزی استفاده از آنها در تولید انواع سبد است. برخی از برنامه های کاربردی که شرکت ها از این سبدهای فوق العاده سخت و انعطاف پذیر استفاده می کنند در ذیل بیان گردیده است. ذخیره سازی قطعات فلزی سنگین: چندین تولیدکننده قطعات خودرو و شرکتهای صنعت هوافضا از سبدهای فلزی منبسط شده از جنس استنلس استیل برای نگهداری سنگینترین اجزای فلزی خود در حین انتقال از یک فرآیند به فرآیند دیگر استفاده کردهاند. اما سوال مهم این است که چرا از فولاد ضد زنگ گرید 316 برای نگهداری قطعات استفاده می شود؟ در پاسخ به این سوال می توان گفت، قطعاتی که در این سبدها نگهداری می شوند اغلب دارای استحکام بالایی هستند و به دلیل وزن زیاد نیروهای بزرگی را به سبد وارد می نمایند، لذا لازم است آلیاژهای فولادی برای این کار استحکام کششی کافی را داشته باشند تا دچار شکست و گسیختگی نشوند. در عوض، سبدها اغلب باید بتوانند در برابر محلول های مبتنی بر کلرید یا هوای غنی شده با نمک مقاومت کنند. در اینجا، مقاومت شیمیایی برتر فولاد ضد زنگ گرید 316 برای اطمینان از دوام طولانی مدت سبد مورد نیاز است. قطعات شات پینینگ: شات پینینگ فرآیند پرتاب قطعات با ذرات کوچک شیشه، فلز یا سرامیک برای تغییر خصوصیات سطح قطعه است. بدیهی است که این نوع فرآیند با تاثیر بالا بر روی سبدهایی که قطعات را در فرآیند شات پنینگ نگه میدارند بسیار استرسزا خواهد بود. استفاده از فلز منبسط شده برای سبد به ذرات مورد استفاده در فرآیند شات پنینگ اجازه می دهد تا به قطعات در حال اصلاح برسند، اما به خود سبد قدرت کافی برای سالم ماندن در معرض مکرر فرآیند را می دهد. این خواص بر خلاف یک سبد سیمی فولادی است که ممکن است یک سیم واحد از بین برود. قطعات شات بلاستینگ: شات بلاست فرآیندی مشابه با شات پینینگ است، اما ممکن است از ذرات کوچکتر نه تنها برای تغییر خواص سطحی یک قطعه، بلکه برای پاک کردن آن از آلاینده ها و یا صیقل دادن آن استفاده شود. در اینجا، سبدهای فلزی منبسط شده گرید 316 به دلیل دوام باورنکردنی آنها مفید هستند، که باعث می شود بتوانند از استفاده طولانی مدت در این برنامه پر استرس سالم بمانند. چربی زدایی اجزا و براکت ها: بسیاری از فرآیندهای چربیزدایی بخار از محلولهای سوزاننده فوقالعادهای استفاده میکنند که تا نقطه جوش حرارت داده میشوند تا آلایندههای سرسخت مانند روغن و گریس ماشین را از بین ببرند و آنها را مایع کنند تا بتوانند از قسمتی که چربیزدایی میشود تخلیه شوند. فولاد ضد زنگ گرید 316 می تواند در برابر محلول های سوزاننده مورد استفاده در چربی زدایی بخار و بسیاری از فرآیندهای تمیز کردن قطعات دیگر مقاومت کند و آن را به ماده ایده آل برای این کاربرد خاص تبدیل می کند. بخش سازماندهی و انباشته: سبدهای فلزی منبسط شده از جنس استنلس استیل گرید 316 در مقایسه با همتایان مش سیمی خود، بسیار بادوام هستند. هنگامی که با طراحی تودرتو یا انباشته در ذهن ایجاد می شود، سبدهای فلزی منبسط شده با بارگذاری کامل را می توان برای صرفه جویی در فضا در کف کارخانه روی هم چید. بسیاری از شرکت ها از این توانایی برای چیدن سبدها برای کمک به سازماندهی قطعات نهایی خود در زمان تحویل یا خشک شدن بین فرآیندها استفاده می کنند. گاوصندوق آتش نشانی برای انبارها: برخی از کاربران سبدهای فلزی منبسط شده از آنها به عنوان نوعی گاوصندوق برای محافظت از قطعات یا کاغذهای ظریف در صورت آتش سوزی انبار یا کارخانه استفاده می کنند. هنگامی که برای این منظور طراحی می شود، سبدهای فلزی منبسط شده معمولاً به صورت لایه ای ساخته می شوند که دارای یک قاب بیرونی باز است تا از برخورد زباله های سنگین به ظروف مهر و موم شده در داخل جلوگیری کند. این سبدها با نقطه ذوب بالا و لایه ای از عایق بین قاب فلزی منبسط شده و محفظه مهر و موم شده در داخل، می توانند به طور شگفت انگیزی در محافظت از اقلام ظریف در برابر شدت شعله و ضربه های اتفاقی که ممکن است رخ دهد مؤثر باشند. مزایای سبدهای فلزی منبسط شده: سبدهای ورق فلزی گران هستند زیرا نسبت به سایر انواع سبد از مواد اولیه بیشتری استفاده می کنند. ورق فلزی سوراخ دار مواد کمتری در محصول نهایی دارد، اما این ماده در وهله اول باید بریده شود، بنابراین هزینه ها و ضایعات مواد بیشتر از فلز منبسط شده است. سبدهای مفتولی فولادی از مواد کمتری استفاده می کنند، اما برای استحکام به جوشکاری بیشتری نیاز دارند، بنابراین هزینه ها ممکن است بیشتر از هزینه سبدهای فلزی منبسط شده باشد (بسته به تعداد سیم، نوع جوش اعمال شده و سایر عوامل). گردآورنده: سید رحیم کیاحسینی -

مقدمه: رابیتس (فلز منبسط شده) گاهی اوقات جایگزینی برای ورق فلزی یا توری سیمی در نظر گرفته می شود. این نوع ورق برخی از بهترین ویژگیهای هر دو را ترکیب میکند، یعنی مادهای را ارائه میکند که از توری سیمی نازک قویتر است و جریان هوا و زهکشی بهتری نسبت به ورق فلز دارد. در واقع، این یک گزینه عالی برای سبدهای سیمی سفارشی است که به مقاومت کششی بیشتری نسبت به سیم ها نیاز دارند. علاوه بر این، فلز منبسط شده نیاز به عملیات جوشکاری اضافی را در مقایسه با استفاده از سیمهای فولادی جداگانه کاهش میدهد و تکمیل سبدهای محکم را سریعتر و آسانتر میکند. به طور کلی، رابیتس های فلزی منبسط شده از جنس استنلس استیل فوقالعاده سخت و همه کاره هستند، به خصوص زمانی که از آلیاژهای فلزی بسیار مقاوم مانند فولاد ضد زنگ 316 ساخته شده باشند. آنها تقریباً در هر صنعتی که Marlin Steel با آن کار می کند، کاربردهای مختلفی دارند و به همین دلیل ارزش کاوش را دارد. مش فلزی منبسط شده چیست؟ مش فلزی منبسط شده از جنس استنلس استیل از یک ورق جامد از مواد فشرده و کشیده ساخته شده است. توری فلزی منبسط شده برای کاربردهای سنگین وزن شستشوی قطعات سفارشی و همچنین فراهم کردن فضای باز برای جریان هوا و زهکشی مفید است. انواع مش فلزی منبسط شده: دو نوع متمایز از مش فولاد ضد زنگ منبسط شده برای سبدها وجود دارد: استاندارد و مسطح. اصطلاح "فلز استاندارد منبسط شده" به فلزی اشاره دارد که از دستگاه انبساط خارج می شود. از سوی دیگر، فلز منبسط شده مسطح زمانی اتفاق میافتد که فلز منبسط شده استاندارد از طریق یک آسیاب فولادی نورد سرد قرار میگیرد تا مش فولادی منبسط شده را صاف کند. فلز منبسط شده چگونه ساخته می شود؟ نحوه ساخته شدن فلز منبسط شده از جنس استنلس استیل به نوع آن بستگی دارد. در فرآیند ساخت فلز منبسط شده استاندارد، ضخامت منبسط کننده و ورق فلز، ابعاد خاص فلز منبسط شده را تعیین می کند، البته ضخامت رشته های فلزی و فضای باز بین آنها ثابت و منظم خواهد بود. بسته به تجهیزات در حال گسترش، فلز منبسط شده استاندارد ممکن است ظاهر کمی گرد داشته باشد. این به کاهش خطر جمع آوری رواناب فرآیند شستشو در سبد فلزی منبسط شده کمک می کند. فلز منبسط شده پهن شده از طریق فولاد نورد سرد تولید می گردد تا مش را صاف کند. این باعث می شود توری فلزی منبسط شده نازک تر، صاف تر و عریض تر شود. این نوع فلز منبسط شده ممکن است ابعاد کمی متفاوت از هر تخمین اولیه داشته باشد زیرا پیش بینی میزان انبساط در طول فرآیند مسطح کردن می تواند دشوار باشد. انتخاب بین مش فلزی پهن شده و استاندارد منبسط شده بستگی به کاربرد دارد. فلز منبسط شده استاندارد اغلب برای کاربردهای شستشوی قطعات مفیدتر است زیرا مرکز برجسته پیوندها از تجمع مایعات در سبد جلوگیری می کند. از سوی دیگر، فلز منبسط شده مسطح ممکن است برای کاربردهای جابجایی قطعات خاص یا برای ساختن سبدهای مشبک سفارشی بزرگتر کمی سبک تر با نازک کردن توری فلزی مفیدتر باشد. شرایط مش فلزی گسترش یافته: در اینجا لیست مختصری از اصطلاحات مفید فلز منبسط شده از جنس استنلس استیل آورده شده است: - رشته ها: این اصطلاح برای بخش های فلزی جامد توری فلزی منبسط شده است. - باندز: این اصطلاح برای تقاطع رشته ها است. - روش طراحی کوتاه (SWD): فاصله بین مراکز رشته های پیوند در مش وقتی در امتداد مورب الماس کوتاه اندازه گیری می شود. برای نشان دادن این موضوع، در یک الگوی الماسی SWD از بالا به پایین اندازه گیری می شود. - روش طراحی بلنذ(LWD): فاصله بین مراکز رشته های پیوند در مش وقتی در امتداد مورب الماس بلند اندازه گیری می شود. در شکل الگوی الماس LWD از راست به چپ اندازه گیری می شود. - راه کوتاه باز کردن (SWO): فاصله بین لبه های داخلی بین پیوندها وقتی در طول مورب الماس کوتاه اندازه گیری می شود. تفاوت SWD در این است که SWO فضای باز را اندازه گیری می کند، در حالی که SWD فضا را از مرکز یک رشته پیوند به رشته بعدی اندازه گیری می کند. - راه طولانی باز کردن (LWO): فاصله بین لبههای داخلی بین رشتههای پیوند وقتی در طول مورب الماس بلند اندازهگیری میشود. مانند SWO، تفاوت بین LWO و LWD این است که LWO فقط فضای باز را اندازه گیری می کند، در حالی که LWD تا مرکز یک رشته پیوند اندازه گیری می کند. - ضخامت رشته: اندازه گیری ضخامت یک رشته فلز منبسط شده. - عرض رشته: یک رشته فلز منبسط شده چقدر پهن است. اندازه گیری مش فلزی منبسط شده: هنگام اندازه گیری توری فلزی منبسط شده از فولاد ضد زنگ، مهم است که اندازه کلی صفحه فلزی پس از انبساط، راه طولانی و کوتاه باز شدن و ضخامت و عرض رشته آن را در نظر بگیرید. این به این دلیل است که هر یک از این عوامل بر عملکرد سبد تأثیر می گذارد. به عنوان مثال، LWOها و SWOهای بزرگتر به این معنی است که سوراخ های مش بزرگتر هستند، که جریان هوا را برای سبد مشبک فولاد ضد زنگ منبسط شده بهبود می بخشد. از طرف دیگر، رشتههای ضخیمتر و پهنتر نسبت به رشتههای نازکتر قویتر هستند. مقایسه LWO و SWO با LWD و SWD به تأیید عرض رشته های فلزی و فضای باز کلی مش کمک می کند. به عنوان مثال، اگر SWD و LWD مش 0.5 اینچ و 1 باشد و SWO و LWO 0.4 اینچ و 0.8 باشد، عرض پیوند باید تقریباً 2/0*4/0 اینچ باشد. این عرض رشته 0.1 اینچ را فراهم می کند. این همچنین یک فضای باز تقریباً 0.5 اینچی مربعی برای هر دهانه در مش ایجاد می نماید. گردآورنده: سیدرحیم کیاحسینی

-

مقدمه: مقررات فنی برای طراحی درایوهای طناب برای جرثقیل ها، آسانسورها، راه های طناب و تاسیسات معدن اعمال می شود. عواملی که در طراحی در نظر گرفته می شوند عبارتند از: - تعداد چرخه های کاری مجاز قبل از تعویض یا گسیختگی طناب. - نیروی Donandt در حد دقیق (نیروی تسلیم کششی برای یک نسبت قطر خمشی معین D/d). - نیروی کششی اسمی طناب S باید کوچکتر از نیروی Donandt SD1 باشد. - ضریب ایمنی طناب، نسبت بین قدرت شکست طناب و حداکثر بار مورد انتظار. - تعداد مجاز رشته های شکسته قبل از تعویض. - قطر طناب بهینه برای یک قطر نوار معین، به طوری که بهترین عمر کاری را به دست آورد. استحکام سیم بکسل: محاسبه استحکام تقریبی طناب مفتولی به موارد زیر بستگی دارد: - داده های سیم بکسل استفاده شده - نیروی کششی طناب S - قطر D از شیار یا طبل - خمش های ساده در هر چرخه کاری wsim - خمش معکوس در هر چرخه کاری - تنش نوسانی و خمش ترکیبی در هر چرخه کاری wcom - نیروی کششی نوسانی نسبی ΔS/S - طول خمش طناب ایمنی سیم بکسل: طناب های سیم توسط نیروهای نوسان، سایش، خوردگی و در موارد نادر توسط نیروهای شدید تحت فشار قرار می گیرند. طول عمر طناب محدود است و ایمنی فقط با بازرسی برای تشخیص شکستگی سیم در طول طناب مرجع، از دست دادن سطح مقطع و همچنین سایر خرابی ها تضمین می شود تا بتوان سیم طناب را قبل از وقوع یک موقعیت خطرناک جایگزین کرد. تاسیسات باید طوری طراحی شوند که بازرسی سیم بکسل را تسهیل کنند. تاسیسات بالابر برای حمل و نقل مسافر مستلزم آن است که ترکیبی از چندین روش برای جلوگیری از سقوط خودرو به سمت پایین استفاده شود. آسانسورها باید دارای طناب یاتاقان اضافی و تجهیزات ایمنی باشند. طنابها و بالابرهای معدن باید به طور دائم توسط یک مدیر مسئول نظارت شود و طناب باید با روش مغناطیسی بازرسی شود که بتواند شکستگی داخلی سیم را تشخیص دهد. عملیات مربوط انتهای سیم بکسل: انتهای یک طناب سیمی به آسانی از بین می رود و نمی توان آن را به راحتی به کارخانه و تجهیزات متصل کرد. راه های مختلفی برای محکم کردن انتهای سیم طناب ها برای جلوگیری از ساییدگی وجود دارد. نوع متداول و مفید اتصالات انتهایی طناب سیمی این است که انتهای آن را به عقب برگردانید تا یک حلقه تشکیل شود. سپس انتهای شل دوباره روی طناب سیم ثابت می شود. راندمان خاتمه از حدود 70٪ برای چشم فلاندری به تنهایی تا تقریباً 90 درصد برای چشم فلاندری و اسپلایس و 100٪ برای انتهای گلدانی متفاوت است. انگشتانه: هنگامی که طناب مفتولی با یک حلقه خاتمه می یابد، خطر خم شدن بیش از حد آن به خصوص زمانی که حلقه به وسیله ای متصل است که بار را در یک منطقه نسبتاً کوچک متمرکز می کند، وجود دارد. یک انگشتانه را می توان در داخل حلقه نصب کرد تا شکل طبیعی حلقه را حفظ کند و کابل را از نیشگون گرفتن و سایش در داخل حلقه محافظت کند. استفاده از انگشتانه در حلقه بهترین روش صنعت است. انگشتانه از تماس مستقیم بار با سیم ها جلوگیری می کند. گیره های طناب سیمی: یک گیره طناب، که گاهی اوقات گیره نیز نامیده می شود، برای تثبیت انتهای شل حلقه به طناب سیم استفاده می شود. معمولاً از یک پیچ U، یک زین آهنگری و دو مهره تشکیل شده است. دو لایه سیم طناب در U-bolt قرار می گیرند. سپس زین به پیچ و مهره روی طناب ها نصب می شود (زین شامل دو سوراخ برای اتصال به U-bolt است). مهره ها چیدمان را در جای خود محکم می کنند. معمولاً از دو یا چند گیره برای پایان دادن به یک طناب سیمی بسته به قطر استفاده می شود. ممکن است برای یک طناب با قطر 2 اینچ به هشت عدد نیاز باشد. نکته مهم این است که هرگز اسب مرده را زین نکنید. به این معنی است که هنگام نصب گیره ها، قسمت زینی مجموعه همیشه در قسمت باربر یا "زنده" قرار می گیرد، نه در سمت غیر باربر یا "مرده" کابل. این برای محافظت از انتهای زنده یا تحمل کننده استرس طناب در برابر خرد شدن است. صندلی یاتاقان تخت و شاخک های کشیده بدنه برای محافظت از طناب طراحی شده اند و همیشه در مقابل انتهای زنده قرار می گیرند. نیروی دریایی ایالات متحده و بسیاری از نهادهای نظارتی استفاده از چنین گیره هایی را به عنوان پایان دائمی توصیه نمی کنند، مگر اینکه به طور دوره ای بررسی و دوباره سفت شوند. چشم اسپلایس یا چشم فلاندری: ممکن است از اتصال چشمی برای پایان دادن به انتهای شل طناب مفتولی هنگام تشکیل یک حلقه استفاده شود. رشته های انتهای یک طناب سیمی به فاصله معینی باز می شوند، سپس به اطراف خم می شوند تا انتهای طول بسته نشده یک چشم را تشکیل دهد. سپس رشتههای بسته نشده دوباره به طناب بافته میشوند و حلقه یا چشمی را تشکیل میدهند که به آن اتصال چشمی میگویند. چشم فلاندری یا داچ اسپلایس شامل بازکردن سه رشته سیم (رشتهها باید در کنار هم باشند، نه متناوب) از سیم و نگه داشتن آنها در یک طرف است. رشتههای باقیمانده به اطراف خم میشوند تا انتهای سیم به «V» که در آن بستهبندی به پایان رسید، برسد و چشم را تشکیل دهد. رشته هایی که در یک طرف نگه داشته شده اند، اکنون با پیچیدن از انتهای سیم به سمت "V" چشم دوباره پیچیده می شوند. این رشته ها به طور موثر در امتداد سیم در جهت مخالف با لایه اولیه خود دوباره پیچیده می شوند. هنگامی که این نوع از اتصال طناب به طور خاص روی طناب سیمی استفاده می شود، به آن "مولی هوگان" و برخی به جای چشم "فلاندری" چشم "هلندی" می گویند. گردآورنده: سید رحیم کیاحسینی

-

ساختار سیم بکسل: سیم ها: سیم های فولادی برای طناب های سیم معمولاً از فولاد کربنی غیر آلیاژی با محتوای کربن 0.4 تا 0.95٪ ساخته می شوند. استحکام بسیار بالای سیم های طناب، آن ها را قادر می سازد تا نیروهای کششی زیادی را تحمل کنند و از روی نوارهایی با قطر نسبتاً کوچک عبور نمایند. رشته ها: در رشته های به اصطلاح متقاطع، سیم های لایه های مختلف از یکدیگر عبور می کنند. در رشته های موازی که بیشتر مورد استفاده قرار می گیرند، طول لایه های سیم برابر است و سیم های هر دو لایه روی هم موازی هستند و در نتیجه تماس خطی ایجاد می شود. سیم لایه بیرونی توسط دو سیم لایه داخلی پشتیبانی می گردد. این سیم ها در تمام طول رشته همسایه هستند. رشته های موازی در یک عملیات ساخته می شوند. استقامت طناب های سیم با این نوع رشته همیشه بسیار بیشتر از طناب هایی است که با رشته های متقاطع ساخته می شوند. رشته های موازی با دو لایه سیم دارای ساختار فیلر، سیل یا وارینگتون هستند. طناب های مارپیچ: در اصل، طنابهای مارپیچی رشتههای گردی هستند، زیرا مجموعهای از لایههای سیم دارند که به صورت مارپیچ روی یک مرکز قرار گرفتهاند و حداقل یک لایه سیم در جهت مخالف لایه بیرونی قرار گرفته است. طنابهای مارپیچ را میتوان به گونهای ابعاد داد که غیر چرخشی باشند، به این معنی که تحت کشش، گشتاور طناب تقریباً صفر است. طناب مارپیچ باز فقط از سیم های گرد تشکیل شده است. طناب کلاف نیمه قفل و طناب کلاف تمام قفل همیشه دارای یک مرکز از سیم های گرد هستند. طناب های سیم پیچ قفل شده دارای یک یا چند لایه بیرونی سیم پروفیل می باشند. آنها این مزیت را دارند که از نفوذ خاک و آب تا حد زیادی جلوگیری می کند و همچنین آنها را از هدر رفتن روان کننده محافظت می نماید. علاوه بر این، آنها یک مزیت بسیار مهم دیگر نیز دارند که در صورت شکستن دوام می آورند، زیرا انتهای سیم بیرونی شکسته شده در صورت داشتن ابعاد مناسب نمی تواند از طناب جدا شود. طناب های رشته دار: طناب های رشته ای مجموعه ای از چندین رشته هستند که به صورت مارپیچ در یک یا چند لایه در اطراف یک هسته قرار گرفته اند. این هسته می تواند یکی از سه نوع باشد. اولی یک هسته الیافی است که از مواد مصنوعی یا الیاف طبیعی مانند سیزال تشکیل شده است. الیاف مصنوعی قوی تر و یکنواخت تر هستند اما نمی توانند روان کننده زیادی را جذب کنند. الیاف طبیعی می توانند تا 15 درصد وزن خود مواد روان کننده جذب کنند و بنابراین بهتر از الیاف مصنوعی از سیم های داخلی در برابر خوردگی محافظت می کنند. هسته های فیبر انعطاف پذیرترین و الاستیک ترین هستند، اما جنبه منفی آن این است که به راحتی خرد می شوند. نوع دوم، هسته رشته سیم، از یک رشته سیم اضافی تشکیل شده است و معمولاً برای تعلیق استفاده می گردد. نوع سوم، هسته سیم طناب مستقل (IWRC) است که در همه انواع محیط ها بادوام ترین است. بیشتر انواع طناب های رشته دار فقط یک لایه روی هسته دارند (هسته الیافی یا هسته فولادی). جهت قرار گرفتن رشته ها در طناب می تواند راست (نماد Z) یا چپ (نماد S) و جهت قرار گرفتن سیم ها می تواند راست (نماد z) یا چپ (نماد s) باشد. به این نوع طناب، طناب معمولی گفته میشود که جهت قرارگیری سیمها در رشتههای بیرونی بر خلاف جهت قرارگیری خود رشتههای بیرونی باشد. اگر هم سیمهای رشتههای بیرونی و هم خود رشتههای بیرونی جهت لایهگذاری یکسانی داشته باشند، طناب را طناب لانگ میگویند. lay Regular به این معنی است که سیمها در یک جهت به دور مراکز پیچیده شده و رشتهها در جهت مخالف به دور هسته پیچیده میشوند. طناب های چند رشته ای همگی کم و بیش در برابر چرخش مقاوم هستند و حداقل دو لایه رشته دارند که به صورت مارپیچ در اطراف یک مرکز قرار گرفته اند. جهت رشته های بیرونی برخلاف جهت لایه های رشته زیرین است. طناب هایی با سه لایه می توانند تقریباً غیر چرخنده باشند. طناب هایی با دو لایه رشته ای عمدتاً فقط کم چرخش هستند. طبقه بندی بر اساس کاربرد: طناب های سیمی بسته به جایی که از آنها استفاده می شود، باید الزامات مختلفی را برآورده کنند. کاربردهای اصلی عبارتند از: - طنابهای کششی (طنابهای رشتهای) روی شیارها و طبلها خم میشوند. بنابراین آنها عمدتاً با خمش و ثانیاً توسط کشش تحت فشار قرار می گیرند. - طناب های ثابت (طناب های مارپیچی، عمدتاً قفل کامل) باید نیروهای کششی را تحمل کنند و بنابراین عمدتاً توسط تنش های کششی ایستا و نوسان بارگذاری می شوند. طناب هایی که برای تعلیق استفاده می شوند اغلب کابل نامیده می شوند. - طناب های مسیر (طناب های قفل کامل) باید به عنوان ریل برای غلتک های کابین یا سایر بارها در طناب های هوایی و جرثقیل های کابلی عمل کنند. برخلاف طناب های کششی، طناب های مسیر انحنای غلتک ها را نمی گیرند. تحت نیروی غلتک، به اصطلاح شعاع خمشی آزاد طناب رخ می دهد. این شعاع با نیروی کششی افزایش، با تنش های خمشی کاهش و با نیروی غلتک کاهش می یابد. گردآورنده: سید رحیم کیاحسینی

-

مقدمه: طناب مفتولی (سیمی) یا سیم بکسل، چند رشته سیم فلزی است که به شکل مارپیچ درهم طنیده شده و طناب کامپوزیتی را تشکیل می دهد. سیم بکسل با قطر بزرگتر از چندین رشته طناب گذاشته شده در الگویی به نام کابل کشی تشکیل شده است. در معانی دقیق تر، اصطلاح سیم بکسل به قطری بزرگتر از 5/9 میلی متر (3⁄8 اینچ) اشاره می کند که در قطرهای کوچکتر به آن کابل یا سیم گفته می شود. در گذشته برای تولید سیم بکسل از سیم های فرفورژه استفاده می شد، اما امروزه فولاد ماده اصلی مورد استفاده برای سیم بکسل ها است. خواص سیم بکسل: از لحاظ تاریخی، سیم بکسل از زنجیرهای آهنی ساخته شده است که سابقه شکست مکانیکی داشته است. در حالی که نقص در حلقه های زنجیر یا میله های فولادی جامد می تواند منجر به شکست فاجعه بار شود، نقص در سیم های تشکیل دهنده یک کابل فولادی از اهمیت کمتری برخوردار است زیرا سیم های دیگر به راحتی بار را تحمل می کنند. در حالی که اصطکاک بین سیمها و رشتهها باعث سایش در طول عمر طناب میشود، همچنین به جبران خرابیهای جزئی در کوتاهمدت کمک میکند. طناب های سیمی با استفاده از بالابرهای استخراج معدن در دهه 1830 توسعه یافتند. سیم بکسل به صورت دینامیکی برای بلند کردن و بالا بردن در جرثقیل ها و آسانسورها و برای انتقال نیروی مکانیکی استفاده می شود. سیم بکسل همچنین برای انتقال نیرو در مکانیسمهایی مانند کابل Bowden یا سطوح کنترلی هواپیما که به اهرمها و پدالهای کابین خلبان متصل است، استفاده میشود. فقط کابل های هواپیما دارای WSC (هسته رشته سیم) هستند. همچنین کابل های هواپیما در قطر کمتری نسبت به سیم بکسل موجود است. به عنوان مثال، کابل های هواپیما در قطر 2/1 میلی متر در دسترس هستند در حالی که اکثر سیم بکسل ها با قطر 6.4 میلی متر شروع می شوند. سیم بکسل های استاتیک برای حمایت از سازه هایی مانند پل های معلق یا به عنوان سیم های مخصوص پشتیبانی از برج ها استفاده می شود. یک ترن هوایی برای پشتیبانی و جابجایی بار در بالای سر، به طناب سیمی متکی است. تاریخچه: سیم بکسل مدرن توسط مهندس معدن آلمانی ویلهلم آلبرت در سالهای بین 1831 و 1834 برای استفاده در معدن در کوههای هارتز در Clausthal، نیدرزاکسن، آلمان اختراع شد. این محصول به سرعت پذیرفته شد و مورد استقبال قرار گرفت، زیرا مقاومت برتر از طناب های ساخته شده از کنف یا زنجیر فلزی، مانند آنچه قبلاً استفاده می شد، نشان داد. اولین طناب های ویلهلم آلبرت از سه رشته تشکیل شده بود که هر رشته از چهار سیم استفاده می شد. در سال 1840، رابرت استرلینگ نیوال اسکاتلندی این روند را بیشتر بهبود بخشید. در آمریکا طناب سیمی توسط جان روبلینگ تولید شد که از سال 1841 از آن استفاده گردید. اساس موفقیت او در ساخت پل معلق بود. روبلینگ تعدادی نوآوری در طراحی، مواد و ساخت طناب سیمی ارائه کرد. جوزیا وایت و ارسکین هازارد، مالکان اصلی شرکت زغال سنگ و ناوبری لیهایگ (LC&N Co.) با توجه به پیشرفت های فناوری در معدن و راه آهن، همیشه با توجه به پیشرفت های فناوری در معدن و راه آهن، آنها را ساختند. یک کارخانه طناب سیمی در پنسیلوانیا در سال 1848، کابلهای بالابر را برای پروژه هواپیماهای اشلی، و سپس هواپیماهای ریل پشتی Summit Hill و Mauch Chunk Railroad استفاده کرد و جذابیت آن را به عنوان یک مقصد گردشگری برتر بهبود بخشید. در کارخانه استخراج زغال سنگ فرآیند رفت و برگشت خودروهای حمل و نقل از نزدیک به چهار ساعت به کمتر از 20 دقیقه کاهش یافت، لذا استفاده از طناب سیمی توان عملیاتی ظرفیت زغال سنگ را به شدت بهبود بخشید. این شیوه کار دههها شاهد افزایش روزافزون استخراج شفت عمیق در اروپا و آمریکای شمالی بود، زیرا ذخایر معدنی سطحی تمام شده بود و معدنکاران مجبور بودند لایهها را در امتداد لایههای شیبدار تعقیب کنند. این دوران در اوایل توسعه راه آهن بود و موتورهای بخار فاقد توان کشش کافی برای بالا رفتن از شیب های تند بودند، بنابراین راه آهن های شیب دار معمول بودند. این امر باعث توسعه سریع بالابرهای کابلی در ایالات متحده شد زیرا رسوبات سطحی در منطقه زغال سنگ آنتراسیت در شمال و جنوب هر سال عمیقتر میشوند و حتی ذخایر غنی در دره پنتر کریک، شرکت LC&N را ملزم میکرد تا اولین شفتهای خود را به سمت شیبهای پایینتر هدایت کند. شرکت مهندسی آلمانی Adolf & Bleichert در سال 1874 تأسیس شد و شروع به ساخت ترن هوایی دوچرخهسواری برای استخراج معدن در دره روهر کرد. بلیچرت با پتنتهای مهم و دهها سیستم کاری در اروپا بر صنعت جهانی تسلط یافت و بعداً مجوز طراحی و تکنیکهای ساخت خود را به شرکت آهن ترنتون، نیوجرسی، ایالات متحده داد که سیستمهایی را در سرتاسر آمریکا ساخت. آدولف بلیچرت صدها ترن هوایی در سراسر جهان از آلاسکا تا آرژانتین، استرالیا و اسپیتسبرگن ساخت. شرکت بلیچرت همچنین صدها ترن هوایی هم برای ارتش امپراتوری آلمان و هم برای ورماخت ساخت. در اواخر قرن نوزدهم، سیستم های طناب سیمی به عنوان وسیله ای برای انتقال نیروی مکانیکی از جمله برای تله کابین های جدید استفاده شد. هزینه سیستم های طناب سیمی یک دهم بیشتر بوده و تلفات اصطکاک کمتری نسبت به شفت های خطی دارند. به دلیل این مزایا، از سیستم های طناب سیمی برای انتقال نیرو در مسافت چند مایلی یا کیلومتری استفاده می شد. گردآورنده: سید رحیم کیاحسینی

-

مقدمه: انواع مختلفی از فلزات سلولی دورهای خرپایی (PCM) معرفی شدهاند، زیرا ثابت شده است که ساندویچ پانلهای دارای هسته PCM به اندازه آنهایی که دارای هسته لانه زنبوری هستند مؤثر می باشند. نمونهها عبارت از پیکربندیهای هرمی، هشتگانه، و خرپای کاگوم شامل خم کردن فلز منبسط شده و بافندگی سیم هستند. معیارهای عمومی برای بازار پسندی هر نوع هسته ساندویچی شامل مورفولوژی، هزینه ساخت و مواد اولیه است. معیار مورفولوژی این است که هسته باید از یکی از سه PCM خرپایی برای بالاترین استحکام تشکیل شود. برای کاهش هزینه های ساخت، فرآیندهای ساده، مستمر و به خوبی توسعه یافته مورد نیاز است. فرآیندهای متداول شکلدهی فلز مانند کار با پرس و انبساط امیدوارکننده به نظر میرسند. با این حال، استحکام و هزینه ساخت به شدت به مواد اولیه مانند آلیاژهای فرفورژه و با استحکام بالا و معیار سوم بستگی دارد. ساخت هسته خرپایی: برای یک هسته خرپایی تک لایه، یک فرآیند ساخت بر اساس فرآیند فلز منبسط شده از نظر هزینه ساخت و مواد خام جذاب خواهد بود. با این فرآیند، برش الگو و گسترش به صورت مش الماسی به طور همزمان در یک حرکت پرس بدون هیچ گونه تلفات مواد انجام می شود. سپس مش به شکل یک الگوی موج مثلثی خم می شود تا یک هسته خرپایی هرمی شکل بگیرد. با این حال، برای یک ورق فلزی با مقاومت بالا و یا ضخیم، ممکن است بدست آوردن هسته های خرپایی دقیق هندسی با کیفیت خوب آسان نباشد. به عنوان یک جایگزین، استفاده از سیم به عنوان ماده اولیه پیشنهاد شده است. به عنوان مثال، سیم را می توان در یک شبکه فلزی ساده بافته و به شکل خرپای هرمی خم کرد. علاوه بر این، سیم را می توان به شکل موج مثلثی خم کرد و به شکل خرپایی هشت تایی مونتاژ کرد. سیم به عنوان ماده اولیه بسیار جذاب به نظر می رسد زیرا سیم با استحکام بالا و کیفیت خوب مانند سیم پیانو را می توان با هزینه کم ساخت. با این حال، اگر کسی سعی کند یکی از PCM های خرپایی را که قبلاً توضیح داده شد با استفاده از سیم های ضخیم برای استحکام بالاتر بسازد، تداخل بین سیم ها باعث انحراف پایه های تشکیل دهنده ساختار خرپا می شود. برای هسته های PCM خرپایی، ظرفیت بار بالا را می توان با افزایش چگالی نسبی هسته به دست آورد. یعنی پایه های خرپایی کوتاه و ضخیم باعث ظرفیت بارگذاری بالا می شود. با این حال، محدودیت های ذاتی در توپولوژی مانعی برای طراحی یک پانل ساندویچ با استحکام بالا با یک هسته PCM خرپایی تک لایه بوده است. پایههای کوتاهتر با قطر ثابت، هسته نازکتری ایجاد میکنند که به دلیل کاهش ممان دوم اینرسی مقطع، استحکام ساندویچ پانل را کاهش میدهد. برعکس، پایههای ضخیمتر با طول ثابت ممکن است استحکام بالاتری ایجاد نکنند، زیرا فاصله بین نقاط تماس با ورقهای صورت بدون تغییر باقی میماند و پایههای ضخیمتر هیچ کمکی به تقویت در برابر کمانش ورقهای صفحه نمیکنند. در این کار، یک توپولوژی جدید برای PCM خرپایی، که آن را "خرپای زیگزاگ" نام گذاری می کنیم، معرفی شده است. این PCM خرپایی با خم کردن سیم ها ساخته می شود و هیچ تداخلی بین سیم ها ندارد و آزادی بیشتری در طراحی استحکام ساندویچ پانل دارد. آخرین مزیت به این معنی است که این هسته خرپایی انعطاف پذیری قابل توجهی را در طراحی چگالی نسبی آن فراهم می کند. راه حل های تحلیلی برای استحکام نرمال و برشی مشتق شده و با آن برای یک هسته هرمی مقایسه شده است. نتایج آزمایشها برای نشان دادن عملکرد ساختاری ساختار هسته جدید تحت فشار خارج از صفحه و بارگذاری برشی درون صفحه ارائه شدهاند. خرپای زیگزاگ: خرپای زیگزاگ را می توان گونه ای از خرپای هرمی در نظر گرفت. هنگامی که به عنوان هسته یک ساندویچ پانل استفاده می شود، رئوس خرپا هرمی نه تنها پایه ها را به هم متصل می کند، بلکه به صفحات جامد نیز می پیوندد. تا زمانی که اتصال با ورق های صورت حفظ می شود و ورق های صورت تغییر شکل نمی دهند، هر دو انتهای چهار پایه که هر خرپا واحد را تشکیل می دهند لازم نیست فقط در یک نقطه به هم بپیوندند. یعنی راس در عوض، نقطه اتصال را می توان به دو قسمت جدا کرد. رئوس متصل به صفحه بالا که در نمایش گرافیکی با دایرههای کور مشخص می گردند، از هم جدا میشوند و در نتیجه تک ردیف خرپاها در حالی که همچنان به وجه متصل هستند، به دو قسمت جدا تفکیک میشوند. انتظار می رود که به دلیل جدا شدن تحت بار فشاری یا بارگذاری برشی، استحکام کاهشی نداشته باشد. به منظور کاهش مساحت اشغال شده توسط هسته خرپا، یکی از دو ردیف ممکن است به سادگی با چرخش یا جابجایی جهت خود را تغییر دهد. بزرگترین مزایای این توپولوژی جدید این است که هر ردیف را می توان با خم کردن سیم ها به یک الگوی موج مثلثی ساخت و هیچ تداخلی بین سیم ها وجود ندارد. گردآورنده: سید رحیم کیاحسینی

-

مقدمه: گروپیوس، بنیانگذار Bauhaus، یک سیستم میله گره (که اکنون به عنوان سیستم خرپا فضایی نامیده می شود) توسعه داد و اولین ساختارهای سیستم خرپا در سال 1942 به این روش ساخته شد. در مدت زمان کوتاهی، سیستم های خرپای فضایی به روشی رایج در پروژه های بزرگ مورد استفاده قرار گرفتند و توانستند پاسخگوی نیاز طراحان باشند. ساختار خرپا: یک عضو واحد سیستم خرپای فضایی دارای 6 میله و 4 گره است. این عنصر واحد را می توان به راحتی با 3 میله که در جهات مختلف هستند تکرار کرد. در حال حاضر به عنوان یک سیستم ساختاری مشترک، سیستم های خرپایی با میله های فشاری کششی که توسط گره ها به یکدیگر متصل هستند، تشکیل می شوند. این سیستم با استفاده از گره ها به عنوان دروازه انتقال، بارها را در دو جهت انتقال می دهد. سیستمهای خرپای فضایی بیشتر در ساختمانهای صنعتی، مراکز خرید، نمایشگاهها، مراکز نمایشگاهی و مجموعههای ورزشی استفاده میشوند. با این سیستم ها می توان دهانه های طولانی با ستون های کمتری ساخت و این ساختار مفیدتری را فراهم می کند. این سیستم ها نسبت به اکثر سیستم های سازه ای سبک تر هستند. به دلیل افزایش بارهای زلزله متناسب با جرم سازه، سیستم های خرپا فضایی با بارهای جانبی کمتری در طول مدت مواجه می شوند. اهمیت خرپا: زمین لرزه ها نیروهای عظیم نوسانی هستند که بر سازه های عمرانی وارد می شوند. خرپاها مقادیر شکلپذیری و چقرمگی بیشتری نسبت به سیستمهای بتن مسلح دارند. این ثابت می کند که سیستم های خرپایی ظرفیت جذب انرژی بالاتری دارند. با استفاده از خرپاها میتوان دهانه های عریض را تا 150 متر ساخت. با این روش نیازهای معماری را نیز می توان با ساخت اشکال مختلف سیستم خرپایی فضایی (مربع، مستطیل و غیره) برآورده کرد. همچنین سیستم های خرپا را می توان به شکل سهموی و گنبدی تنظیم کرد. کابل ها، قیف ها و غیره را می توان به راحتی در فضاهایی که بین میله های سیستم خرپا فضایی تشکیل شده است، قرار داد. هر سیستم هندسی تعریف شده را می توان توسط سیستم خرپا فضایی تشکیل داد. این به معنای ارضای نیازهای معماری به روشی مطمئن است. سبک ترین سیستم های فولادی هایپر استاتیک، سیستم های خرپا فضایی هستند. سیستم های خرپا فضایی سیستم های فوق استاتیک درجه بالا هستند. به عنوان دلیل این امر، بار عنصر ساختاری آسیب دیده به عناصر دیگر منتقل می شود و از پایداری سازه محافظت می شود. همچنین می توان نوار آسیب دیده را با یک عنصر جدید جایگزین کرد. عناصر خرپای فضایی تحت تأثیر بار خمشی نیستند، بنابراین ساخت دهانه های ایمن و طولانی با ستون های کمتر توسط خرپاهای فضایی امکان پذیر است. سیستم های خرپای فضایی تحت ترکیب های بارهای مختلف تغییر شکل می دهند. در این صفحه، عمر مفید سیستمهای خرپای فضایی تحت تأثیر برف و بارهای حرارتی چرخهای و اثرات خوردگی مورد مطالعه قرار میگیرد. به دلیل اصول توزیع تنش، هنگامی که تعداد معینی از عناصر خراب می شوند، سیستم های خرپای فضایی از کار می افتند. خستگی خرپا: خستگی اصطلاحی برای توصیف آسیب و شکست مواد تحت بارهای چرخه ای در کاربردهای مهندسی است. خرابی های خستگی عموماً در تنشی بسیار کمتر از استحکام نهایی ماده رخ می دهد. شکست در درجه اول به دلیل استرس مکرر از حداکثر به حداقل است. شکست خستگی ممکن است به اشکال مختلف مانند خستگی مکانیکی زمانی که اجزاء فقط تحت تنش یا کرنش نوسانی قرار دارند رخ دهد. خزش-خستگی هنگامی که اجزاء تحت بارگذاری چرخه ای در دمای بالا هستند به وقوع می پیوندد. این پدیده در واقع خستگی حرارتی مکانیکی است زمانی که هم بارگذاری مکانیکی و هم دمای چرخه ای وجود دارد. خستگی خوردگی زمانی رخ می دهد که اجزاء تحت بارگذاری چرخه ای در حضور یک محیط شیمیایی تهاجمی قرار دارند. بسیاری از متغیرها می توانند بر رشد ترک ناشی از خستگی ناشی از خوردگی تأثیر بگذارند. بسیاری از متغیرهای مهم مورد بررسی قرار گرفته اند و نتایج در تعدادی از مقالات مروری موجود است. برای برخی از مواد، منحنی S-N برای مقادیر بزرگ N افقی می شود. حد تنش خستگی حداکثر دامنه تنش است که کمتر از آن، ماده هرگز شکست نمیخورد و مهم نیست تعداد چرخهها چقدر باشد. استحکام خستگی (Fs)، تنشی که در آن شکست پس از تعداد چرخه های مشخص رخ می دهد. عمر خستگی (FL) تعداد چرخه هایی است که در سطح تنش مشخص شده از کار می افتند. شروع ترک در محلهای تمرکز تنش (ترکهای میکرو، خراش، فرورفتگی، گوشههای داخلی، پلههای لغزش دررفتگی و غیره) رخ می دهد. کیفیت سطح مهم است. مرحله I، انتشار آهسته اولیه در امتداد صفحات کریستالی با تنش برشی حل شده بالااست که شامل فقط چند دانه است و دارای سطح شکستگی صاف است. مرحله دوم انتشار سریعتر عمود بر تنش اعمال شده است. ترک با کند کردن و تیز کردن مکرر در نوک ترک رشد می کند. شکست خستگی عموماً تحت تنش کمتر از استحکام مواد ذکر شده رخ می دهد. شکست اساساً توسط یک بارگذاری چرخه ای بین مقدار حداکثر و حداقل ایجاد می شود. تنش موجی و تغییر شکل باعث خستگی مکانیکی می گردد. گردآورنده: سید رحیم کیاحسینی

-

نحوه بررسی مشخصات شکست فولاد نورد سرد

rkiahoseyni پاسخی ارسال کرد برای یک موضوع در ورق سرد و پوشش دار

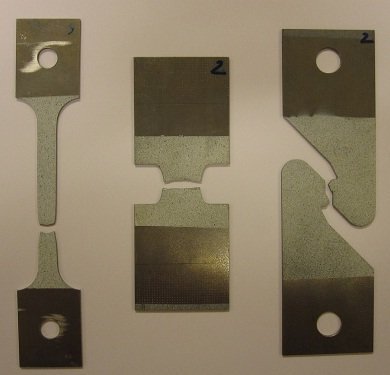

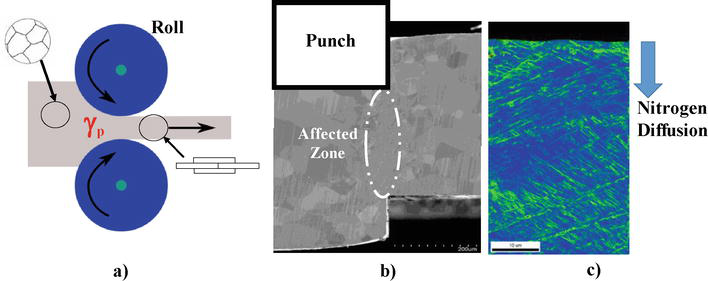

مقدمه: کرنش معادل در هنگام شکست، ɛ، معیار مناسبی برای شکلپذیری فلز است. دانستن تاریخچه کرنش معادل ɛ (فارغ از جزء الاستیک) و اینکه چگونه مقدار شکست آن تحت تاثیر وضعیت تنش قرار می گیرد، پیش بینی شکست در یک ماده خاص را ممکن می سازد. بریجمن (1952) از طریق آزمایشات خود دریافت که شکل پذیری به شدت با کاهش تنش هیدرواستاتیکی، σh افزایش می یابد. این پدیده بعدها توسط مک کلینتاک (1968) و رایس و تریسی (1969) توضیح داده شد که به دلیل مهار رشد فضای خالی در داخل دانه های فلز است. تاثیر تنش بر شکست ورق سرد: در مدلسازی هستهزایی، رشد و ادغام فضای خالی، سه محوری تنش، ∗σ، معمولاً به عنوان پارامتری که حالت تنش هیدرواستاتیکی را نشان میدهد استفاده میشود. مطالعات جدیدتر روی یک آلیاژ آلومینیوم انجام شده توسط Bao و Wierzbicki، نشان داده اند که کرنش معادل در شکستگی دارای حداکثر موضعی در ناحیه پایین تر سه محوری تنش است (0.4≈). مشاهدات مشابهی توسط بارسوم و فالسکوگ (2007) گزارش شد که آزمایشهای کرنش صفحهای را بر روی فولادهای با استحکام متوسط و با استحکام بالا انجام دادند. با این حال، در آن مطالعه حداکثر محلی در یک سه محوری بالاتر (≈0.9) مشاهده شد. بر اساس مشاهدات Bao and Wierzbicki، و آزمایش های دیگر، استدلال کردند که کرنش شکست نیز به وضعیت تنش انحرافی ماده بستگی دارد. این نتیجه گیری توسط گائو و کیم (2006) و کیم و همکاران پشتیبانی شد که تأثیر حالت تنش بر ɛ را بر اساس مدلسازی عددی ریزحفرهها در حجم ماده نماینده مطالعه کردند. حالت تنش انحرافی را می توان به راحتی با پارامتر نیرو نشان داد. بررسی محاسباتی شکست ورق سرد: بریگمن (1952) از عبارات تحلیلی مبتنی بر مکانیک محیط های پیوسته در یافتن مقادیر تنش و کرنش در گلویی شدن نمونههای آزمایش مواد استفاده کرد. او به طور تجربی ثابت کرد که فرض کرنش ثابت روی گردن در یک نمونه متقارن محوری مناسب است و بیانی برای توزیع تنش روی گلویی، بر اساس هندسه نمونه، شرایط مرزی، معادلات تعادل و تابع تسلیم فون میزس یافت. این نوع تجزیه و تحلیل، محاسبه پارامترهای تنش و کرنش را با دقت معقول برای طیف وسیعی از نمونههای آزمایش مواد ممکن میسازد. با این حال، مقادیر میدان تنش و کرنش جهانی در نمونه با این نوع تجزیه و تحلیل انجام نمیشود. با توسعه رایانه ها و مکانیک محاسباتی، محاسبه مقادیر میدان و همچنین مقادیر دقیق تر در منطقه گلویی نمونه ها امکان پذیر شد. ویلکینز و همکاران (1980) به تفصیل توضیح دادند که چگونه یک مدل عددی را می توان با آزمایش تطبیق داد و اطلاعاتی در مورد تاریخچه تنش و کرنش ارائه داد. استفاده از مدلهای عددی از زمان معرفی، روش اصلی در جمعآوری مقادیر تنش و کرنش بوده است El-Magd و Abouridouane یک تکنیک تجربی جدید برای محاسبه میدانهای کرنش و تنش در حین بارگذاری در نمونههای پروانهای شکل تحت تنش صفحه و در شرایط تنش مختلف ارائه کردند. میدان ها با استفاده از ترکیبی از اندازه گیری های نوری، نیروی اندازه گیری شده و روابط هندسی نمونه آزمایش پیدا شدند. از این روش در استخراج کرنش معادل و تاریخچه سه محوری تنش برای فولاد بور مارتنزیتی استفاده می شود بررسی رفتار شکست ورق سرد: در تحقیقات مختلف، با استفاده از آزمونهای مکانیکی، اندازهگیریهای میدان کامل و آنالیز اجزای محدود، ویژگیهای شکست فولاد نورد سرد با مقاومت کم، سختشدگی بالا، از نوع Docol 600DL تعیین میشود. آزمایشها بر روی نمونههایی انجام میشود که از ورقهای به ضخامت 2 میلیمتر بریده شدهاند. پنج هندسه نمونه مختلف برای تغییر حالت تنش استفاده می شود. کرنش معادل در شکستگی، ɛ، به عنوان تابعی از حالت تنش که توسط سه محوری تنش،∗σ، و پارامتر نیرو نشان داده می شود، به دست می آید. یک روش جدید برای تعیین تجربی∗σ و μ برای مواد همسانگرد و حالتهای سطح تنش ارائه شده است. این روش مبتنی بر اندازهگیریهای دقیق میدان جابجایی با استفاده از همبستگی تصویر دیجیتال (DIC) است و یک ماده Levy-Mises، یعنی تابع تسلیم فون میزس، قانون جریان مرتبط و کرنشهای الاستیک قابل چشم پوشی را فرض میکند. نتیجه گیری: آزمایشها با استفاده از پنج هندسه نمونه مختلف برای توصیف ویژگیهای شکست یک ورق فولادی سرد نورد شده، کم استحکام و سختشدگی بالا (Docol 600DL) انجام می گیرد. این آزمایشها از آزمونهای کشش صفحه-کرنش گرفته تا آزمایشهای برشی، دامنهای از سه محوری تنش را از حدود ۲/۳ تا صفر پوشش میدهند. ویژگیهای شکست با استفاده از اندازهگیریهای میدان نوری و شبیهسازی اجزای محدود در ترکیب با آزمایش مکانیکی بهدست می آید. یک روش جدید برای استخراج سه محوری تنش و پارامتر نیرو بر روی سطح نمونه بر اساس اندازهگیریهای DIC با فرض یک ماده Levy-Mises پیشنهاد شده است. در محدوده ای از حالت های تنش مورد بررسی، تنها تغییرات متوسطی در کرنش شکست یافت می شود. به طور کلی، فرآیند شکست احتمالاً در مرکز نمونهها شروع میشود، جایی که کرنش معادل بزرگتر است و میانگین سه محوری تنش بالاتر از سطح است. گردآورنده: سید رحیم کیاحسینی -

مقدمه: خوردگی میلگرد فولادی آرماتور یکی از بدترین مشکلات دوام سازه های بتن مسلح (RC) است که منجر به خراب شدن پیوند بین بتن و میله های فولادی می شود. خوردگی گسترده باعث ایجاد تنش کششی حلقه ای در بتن اطراف می گردد. در مرحله اولیه خوردگی، استحکام باند به دلیل افزایش زبری میله فولادی افزایش، اما پس از ترک خوردن پوشش بتنی، به دلیل کاهش محصور شدن، استحکام باند کاهش می یابد. معایب خوردگی میلگرد آجدار: خوردگی میلگردهای فولادی آرماتور عمدتاً به دلیل موارد زیر باعث آسیب به سازه ها می شود: (1) از بین رفتن سطح مقطع میلگرد (2) کاهش خواص مکانیکی میلگرد (3) ضعیف شدن پیوند بین بتن و میلگرد زوال پیوند بین میلگرد فولادی و بتن می تواند به طور قابل توجهی بر قابلیت سرویس و مقاومت نهایی عناصر بتنی تأثیر بگذارد. خوردگی بیولوژنیک: استفاده رایج از اعضای بتن مسلح در سیستم های فاضلاب زیربنایی است. فاضلاب و سایر زباله ها حاوی سطوح قابل توجهی از مواد بیولوژیکی و آلی از جمله باکتری هایی هستند که در جریان زباله فعال باقی می مانند. از نقطه نظر خوردگی، مهم ترین نوع باکتری ها آنهایی هستند که ترکیبات گوگرد را متابولیزه می کنند، زیرا این فعالیت میکروبیولوژیکی می تواند مواد شیمیایی اسیدی خورنده برای بتن، فولاد یا آهن تولید کند. اسیدها با هیدروکسید کلسیم سیمان پرتلند هیدراته و با میلگردهای فولادی تقویت کننده واکنش می دهند. علاوه بر این، محصولات حاصل از احتراق بسیاری از سوخت ها حاوی گازهای گوگردی هستند که با رطوبت ترکیب می شوند و اسید سولفوریک را تشکیل می دهند. همچنین باکتری های خاصی فاضلاب را به اسید سولفوریک تبدیل می کنند. اسید سولفوریک به ویژه بر روی سازه های بتن مسلح تهاجمی است زیرا سولفات کلسیم تشکیل شده از واکنش اسید نیز بتن را از طریق حمله سولفات خراب می کند. خوردگی سیستم های فاضلاب یک مشکل بزرگ در دنیای مدرن است. میلیونها دلار برای تعمیر خطوط لوله فاضلاب تقویتکننده که به ویژه تحت تأثیر حمله اسید سولفوریک بیوژنیک قرار گرفتهاند، هزینه میشود، تا از تخریب سریع بتن و میلگردهای فولادی تقویتکننده جلوگیری کنند. بتن یک ساختار متخلخل است و اسید به میله فولادی تقویت کننده خط لوله نفوذ می کند، لذا حملات اسیدی سیستم های فاضلاب تقویت شده را تخریب می کند. تحقیقات انجام شده در خصوص خوردگی بیوژنیک فولاد: بسیاری از محققان تخریب خوردگی بیوژنیک در فولاد ملایم را بررسی کرده اند. دادگاری نژاد و بقایی اثر بازدارندگی یک بازدارنده آلی سنتز شده جدید به نام 1-(3-Nitrobenzylidene) Thiosemicarbazide (A) را بر خوردگی فولاد ملایم در اسید سولفوریک 0.5 مولار در دمای اتاق با استفاده از کاهش وزن، امپدانس الکتروشیمیایی ((EIS و اندازه گیری قطبش تافل بررسی کردند. آنها دریافتند که ترکیب (A) یک بازدارنده بسیار خوب با بازده 98 درصد در غلظت ppm100 افزودنی در محلول اسید است. اوموتوشو و همکاران زوال فولاد نرم را در محلول اسید سولفوریک 2 مولار در حضور عصاره Bambusa glauscescens با استفاده از تکنیک گازسنجی بررسی کرد. نتایج تجربی نشان میدهد که با افزایش غلظت عصاره، کاهش چشمگیری در نرخ خوردگی وجود دارد. راثی و همکاران نرخ خوردگی فولاد ملایم، فولاد Tor و فولاد CRS را در بتن مسلح بررسی کردند. آنها گزارش دادند که میزان خوردگی در فولاد Tor بیشتر از فولاد نرم یافت می شود. اجیل و همکاران رفتار خوردگی فولاد کم کربن محافظت نشده و محافظت شده را با استفاده از کربوریزاسیون و آبکاری کروم سخت در غلظت های مختلف محلول های H2SO4 و HCl با استفاده از روش کاهش وزن بررسی کردند. نتایج نشان میدهد که نمونههای فولادی کم کربن محافظتشده با آبکاری کروم سخت نسبت به نمونههای فولادی کم کربن بدون محافظت و کربن دار، مقاومت بیشتری در برابر خوردگی (میزان خوردگی کمتر) دارند. Osarolube و Oforka رفتار خوردگی فولادهای ملایم و با کربن بالا را در محیط های اسیدی مختلف مطالعه کردند و دریافتند که سرعت انحلال فلز با افزایش غلظت محیط خوردگی و زمان قرار گرفتن در معرض محیط خورنده افزایش می یابد. همچنین، نرخ خوردگی فولاد پرکربن در تمام محیطهای اسیدی به دلیل محتوای کربن بیشتر از فولاد ملایم بود. سینگ و همکاران خواص بازدارندگی خوردگی سفتازیدیم (CZD) برای خوردگی ملایم فولاد در محلول H2SO4 را با استفاده از طیفسنجی امپدانس الکتروشیمیایی (EIS)، پلاریزاسیون پتانسیودینامیکی و روشهای گرانشی بررسی کردند. آنها دریافتند که CZD یک بازدارنده خوب برای خوردگی فولاد خفیف در محیط اسیدی است. بایول و همکاران اثر بازدارندگی اسید گلیکولیک اتوکسیلات 4-نونیل فنیل اتر (GAENE) را بر خوردگی فولاد ملایم در محلول 1.0 مولار H2SO4 در هر دو زمان غوطه وری کوتاه و طولانی بررسی کردند. منحنی های پلاریزاسیون پتانسیودینامیک، مقاومت قطبش خطی (LPR) و تکنیک های طیف سنجی امپدانس الکتروشیمیایی (EIS) توسط نویسندگان استفاده شد. آنها گزارش دادند که نرخ خوردگی فولاد ملایم توسط GAENE کاهش یافته است و منحنی های پلاریزاسیون پتانسیودینامیک نشان می دهد که GAENE به عنوان یک بازدارنده نوع مخلوط با مهار غالب در حالت آندی عمل می کند. بیشتر مطالعات در مورد خوردگی فولاد ملایم (همچنین به عنوان فولاد کم کربن شناخته می شود) بر روی استفاده از بازدارنده ها بر روی سطح با غلظت های اسیدی مختلف متمرکز بود. با این حال، زاویه خمش میلگردهای آجدار تقویت کننده برای قرار گرفتن در معرض محیط های اسید سولفوریک در نظر گرفته نشد. همچنین مشخص شده است که از زوایای مختلف خمشی میلگردها در طراحی سازه ها با استفاده از انواع میلگرد مانند رکاب، ستون، میلگرد خم و راست استفاده می شود. گردآورنده: سید رحیم کیاحسینی

-

مقدمه: به دلیل وجود تنش های سیکلی در سازه های عمرانی، تیرهای بتن مسلح (RC) نیز همیشه در معرض خستگی قرار می گیرند. تحقیقات مختلف نشان داده است که تجمع آسیب منجر به توزیع مجدد تنش می شود. نکته مهم این است که اجزای یکسان تحت شرایط یکسان می توانند حالت های شکست خستگی متفاوتی داشته باشند که مکانیسم تخریب پیچیده را نشان می دهد. آزمایش عمر خستگی سازههای RC اغلب به آزمایشهای تجربی که منحنیهای S-N یا e-N را تولید میکنند متکی است. با این حال، این رویکرد اغلب پیشرفت غیرخطی آسیب خستگی را نادیده گرفته است. مکانیسم شکست خستگی: رویکردهای مبتنی بر مکانیک شکست معمولاً بر انتشار یک ترک متمرکز بوده و نادرست هستند. برعکس، مطالعه مکانیسمهای شکست خستگی میکروسکوپی از طریق مکانیک آسیب بسیار موفق بوده است. پدیدارشناسی ماکروسکوپی عمدتاً برای تعریف متغیرهای آسیب برای ساختارهای پیچیده و چند فازی RC استفاده می شود. با توجه به این، توسعه یک روش غیر مخرب که می تواند اولاً انتشار آسیب خستگی سازه های RC را در زمان واقعی نظارت کند و ثانیاً عمر خستگی باقیمانده آن را ارزیابی کند، حیاتی است. این به ویژه زمانی صادق است که رویکرد منعکس کننده روند آسیب میکروسکوپی باشد. معمولاً شکست خستگی در تیرهای RC ناشی از شکست ترد میلگردهای فولادی تقویتکننده در بیشتر موارد در شکست خستگی خمشی یا شکست خستگی برشی است که اهمیت ویژه فرآیند خستگی در آنها را نشان میدهد. این نوع شکست باعث تخریب بتن و رشد ترک می شود. تحقیقات انجام شده بر روی خستگی میلگرد آجدار: بسیاری از محققان بر روی خواص مکانیکی و عمر خستگی میلگردهای تقویتکننده که دارای بارگذاری چرخهای همراه با خوردگی هستند، تمرکز کردند. با این حال، اندازه گیری مستقیم آسیب به ندرت برای میلگردهای تقویت شده در بتن انجام شده است. با توجه به ارتباط بین مغناطیسی و مکانیک در مواد فرومغناطیسی، توجه فزاینده ای به اثر مغناطیسی شده است. به طور خاص، اثر پیزومغناطیسی به تغییرات در خواص مغناطیسی اشاره دارد که مواد فرومغناطیسی تحت تأثیر نیروهای مکانیکی خارجی قرار می گیرند. برای مثال، ویلاری اولین کسی بود که به طور سیستماتیک این اثر را بررسی کرد. این کار اولیه در درجه اول نشان داد که تنش های مختلف منجر به تفاوت در خواص القای مغناطیسی مواد فرومغناطیسی در یک میدان مغناطیسی معین می شود. تحت بارگذاری چرخه ای، فرآیندهای میکروپلاستیک منجر به جابجایی لغزش داخلی مواد می شود که باعث تغییر بافت، حفره ها، آخال ها و سایر عیوب آنها می گردد. آرایش ساختار حوزه فرومغناطیسی ارتباط نزدیکی با ریزساختارها دارد و همچنین به طور همزمان تغییر می کند. برای مثال، چرخش دامنه و جابهجایی دیوارههای دامنه با مغناطش مرتبط با آن مشخص میشود، در حالی که سنجاق نابجایی مانع از این حرکات میشود. بنابراین، فرآیندهای تخریب خستگی مواد را می توان با تکامل میدان پیزومغناطیسی در مجاورت یک جزء فرومغناطیسی معین دنبال کرد. مراحل خستگی: در طول عمر یک جزء مهندسی، فرآیند انباشته شدن آسیب خستگی معمولاً به سه مرحله تقسیم میشود: (الف) تطبیق اولیه - لغزش و تجمع نابجاییها. (ب) افزایش آسیب - هستهزایی و رشد ریز ترکها که منجر به ادغام ترکها میشود. (ج) شکست ترمینال - تشکیل و انتشار یک ترک غالب که در نهایت منجر به شکست نهایی می شود. برای این منظور، Erber، Guralnick و Bao بارهای چرخهای را بر روی نمونههای فولاد AISI 1018 اعمال کردند و سیگنالهای پیزومغناطیسی متناظر آنها را ثبت نمودند. در مجموع، نتایج آنها نشان داد که حلقههای پسماند القایی-کرنش مغناطیسی در مقایسه با حلقههای تنش-کرنش حاوی اطلاعات قابلتوجهی بیشتر در مورد آسیب خستگی هستند. این فرآیند را می توان به سه مرحله با درصد سیگنال پیزومغناطیسی تقریباً 10٪، 80٪ و 10٪ (عمر خستگی هر مرحله تقسیم بر کل عمر خستگی) تقسیم کرد. آزمایشهای خستگی چرخه پایین توسط Vandenbossche و همچنین نشان داد که تکامل پارامتر مغناطیسی (μ0ΔM) با پارامتر مکانیکی (ε) سازگار است. با توجه به این نتایج، جین اخیراً به کاستی ها و کمبودها در هنگام مطالعه پیشرفت آسیب خستگی در سازه های RC با استفاده از روش های سنتی اشاره کرد. آنها یک روش آزمایشی جدید و غیرمخرب را بر اساس پیزومغناطیس میله های فولادی پیشنهاد کردند. از آنجایی که دستگاه های مغناطیسی برای این روش ضروری نیستند، برای شرایط میدانی و نظارت در زمان واقعی مناسب است. علاوه بر این، ابزار اندازهگیری میدان مغناطیسی کوچک با قابلیت تکرار و اطمینان کافی کار میکنند. با این حال، خستگی RC تنها به خستگی میله های فولادی و یا بتن مربوط نمی شود، بلکه با عملکرد رابط بین آنها نیز مرتبط است. در این رابط، ویژگی های سطح میله فولادی آجدار می تواند تأثیر زیادی داشته باشد. به طور معمول، ریشه دنده عرضی در ساختار منبع انتشار خستگی است. این به دلیل تمرکز تنش در این ناحیه است. به طور همزمان، ساختارهای حوزه مغناطیسی مواد فرومغناطیسی با ویژگی های سطح مرتبط است که تحقیقات قبلی با استفاده از نمونه های استاندارد مورد توجه قرار نگرفته است. با در نظر گرفتن این موضوع، اکثریت قریب به اتفاق کارهای گذشته بر نفوذپذیری، حساسیت، اجبار، باقی ماندن و حلقههای پسماند نمونههای مغناطیسی زدایی شده در میدان مغناطیسی خارجی و تنش متمرکز شدهاند. گردآورنده: سید رحیم کیاحسینی

-

مقدمه: فولاد ضد زنگ از نظر ظاهر، مقاومت در برابر خوردگی، دوام، هزینه تعمیر و نگهداری و قابلیت بازیافت از فولاد ساختاری معمولی (فولاد ملایم یا کم کربن) بهتر عمل می کند. علاوه بر این، به لطف آلیاژهای مبتنی بر نیکل، فولادهای زنگ نزن آستنیتی می توانند استحکام و سفتی اولیه خود را تا حد قابل توجهی در دماهای بالا حفظ کنند، لذا عملکرد بهتری برای اجزای ساخته شده از آنها در آتش قابل حصول است. در سالهای اخیر، فولاد ضد زنگ توجه مهندسان سازه را به عنوان جایگزینی بالقوه برای فولاد سازهای معمولی در انواع کاربردهای مهندسی عمران به خود جلب کرده است. فولاد زنگ نزن آستنیتی گرید 304 ASTM که رایج ترین نوع فولاد ضد زنگ مورد استفاده در سراسر جهان است، بیش از 50 درصد از مصرف مواد ضد زنگ را تشکیل می دهد و تقریباً در هر صنعت کاربرد دارد. بررسی رفتار مکانیکی استنلس استیل در برابر حرارت: برای به دست آوردن رفتار تنش-کرنش فولاد در آتش، آزمایشهای کششی بر روی نمونههای مواد با استفاده از روشهای «حالت پایدار» یا «گذرا» انجام میشود. در آزمایش کشش حالت پایدار (همدما)، نمونه که در دمای بالا ثابت نگه داشته میشود، بهطور تدریجی بارگذاری میشود تا زمانی که خراب شود. برخی از مطالعات به پاسخ تنش-کرنش فولاد ضد زنگ درجه 304 در دماهای بالا تحت شرایط حالت پایدار پرداخته اند. برخی از محققان آزمایشهای کششی همدما را بر روی ورقهای فولادی ضد زنگ درجه 1.4301 با شکل صاف و سرد انجام دادند و مدول الاستیک، تنش تسلیم و استحکام کششی ماده را در دماهای تا 900 درجه سانتیگراد به دست آوردند. با استفاده از روش ارتعاش خمشی، ساکوموتو و همکاران مدول الاستیک فولاد ضد زنگ درجه SUS304 را در دماهای بالا اندازه گیری کردند. علاوه بر این، آنها نه تنها منحنیهای تنش-کرنش ماده را تا دمای 1000 درجه سانتیگراد تحت شرایط حالت پایدار به دست آوردند، بلکه ویژگیهای حرارتی با دمای بالا، از جمله حرارت ویژه و سرعت انتقال حرارت را نیز به دست آوردند. چن و یانگ یک سری آزمایش کششی همدما را بر روی فولاد ضد زنگ نوع EN 1.4301 انجام دادند. بر اساس منحنیهای تنش-کرنش بهدستآمده، آنها یک معادله یکپارچه برای پیشبینی استحکام تسلیم، مدول الاستیک، استحکام نهایی و کرنش نهایی فولاد ضد زنگ در دماهای بالا پیشنهاد کردند. استاندارد سازی آزمایشات در دمای بالا: در حالی که آزمایش حالت پایدار به خوبی شرایط محیطی اجزای صنعتی را که تحت دمای ثابت کار میکنند شبیهسازی میکند، ممکن است استفاده از مدلهای مواد بهدستآمده از این روش برای تجزیه و تحلیل و طراحی اعضای ساختاری در آتش، که یک وضعیت ناهم دما است، مشکوک باشد. به همین دلیل، یوروکد 3 قسمت 1-2 یک رویکرد آزمایش گذرا را برای استخراج منحنیهای تنش-کرنش مواد فولادی در دماهای بالا اتخاذ کرده است. در یک آزمایش گذرا، ابتدا نمونه تا سطح تنش مشخص بارگذاری می شود. سپس، در حالی که بار ثابت نگه داشته شده، دما به تدریج افزایش می یابد تا زمانی که خرابی رخ دهد. با تکرار آزمایش در سطوح مختلف تنش، مجموعهای از نمودارهای کرنش-دما به دست میآید که میتوانند بعداً در دماهای بالا به منحنیهای تنش-کرنش تبدیل شوند. این نمودارها را منحنیهای تنش-کرنش «گذرا» می نامند. در مقایسه با آزمونهای حالت پایدار، آزمایشهای گذرا از نظر تنظیم آزمایش و تجزیه و تحلیل دادهها پیچیدهتر هستند. با این حال، از آنجایی که آزمایشهای گذرا تحت دماهای در حال افزایش مداوم انجام میشوند، نتایج آنها به طور واقعیتر رفتار ماده را در شرایط آتش واقعی نشان میدهند. با استفاده از این رویکرد، Mäkeläinen و Outinen پاسخ مکانیکی مواد ورق فولادی ضد زنگ درجه 1.4301 را در دمای آتش تا 900 درجه سانتیگراد بررسی کردند. گاردنر و باددو نیز خواص مکانیکی در آتش پنج درجه فولاد ضد زنگ، از جمله EN 1.4301 را با استفاده از هر دو روش تست همدما و گذرا مورد مطالعه قرار دادند. بر این اساس، آنها عوامل حفظ استحکام و سفتی را برای مواد در دماهای بالا تا 1000 درجه سانتیگراد پیشنهاد نمودند. Xia از طریق انجام آزمایشهای آتشسوزی حالت پایدار و گذرا بر روی فولاد ضد زنگ درجه S30408، پارامترهای مواد، از جمله ضرایب سختشدگی اصلاحشده را برای روابط تنش-کرنش فولاد ضد زنگ در دماهای بالا به دست آورد. فن و همکاران منحنی های تنش-کرنش فولاد زنگ نزن آستنیتی درجه S30408 را در دماهای بالا با استفاده از آزمایش های حالت پایدار و گذرا به دست آوردند. خواص مکانیکی حاصل از دو روش تقریباً برای دماهای زیر 700 درجه سانتیگراد یکسان بود. با این وجود، اختلاف معنیداری بین شاخصهای سخت شدن کرنش بهدستآمده از دو رویکرد در دماهای بالاتر مشاهده شد. تاثیر دما بر رفتار خزش استنلس استیل: زمانی که دمای فلزی مانند فولاد تقریباً از 35 درصد دمای ذوب مطلق آن بیشتر شود، ممکن است تحت تغییر شکلهای غیرالاستیک وابسته به زمان ظاهری قرار گیرد که «خزش» یا بهطور دقیقتر «خزش حرارتی» نامیده میشود. کرنش های خزشی تا حدودی به طور ضمنی در منحنی های تنش-کرنش گذرا فولاد گنجانده شده اند. با این حال، میزان پوشش منحنیها بر اثرات خزش بستگی به نرخ گرمایش اتخاذ شده برای آزمایشهای گذرا دارد. دلیل آن این است که هنگام حرارت دادن یک نمونه به دمای کافی بالا (بالاتر از 0.35) هر چه سرعت گرمایش کمتر باشد زمان قرار گرفتن در معرض دماهای بالا بیشتر می شود و در نتیجه کرنش های وابسته به زمان (خزش) انباشته شده در مواد بیشتر می گردد. بنابراین، با توجه به اثرات خزش حرارتی، منحنیهای تنش-کرنش گذرا فقط برای نرخ گرمایش خاص که در آن آزمایشهای گذرا انجام شدهاند، دقیق هستند. با این حال، در یک رویداد واقعی آتش سوزی، قطعات فولادی ممکن است بسته به عواملی مانند نوع قرار گرفتن در معرض آتش، ویژگیهای بخش، ویژگیهای عایق، و غیره، نرخهای گرمایش متفاوتی داشته باشند. گردآورنده: سید رحیم کیاحسینی

-

تفاوت بین ورق نورد گرم فولاد ضد زنگ و ورق نورد سرد

rkiahoseyni پاسخی ارسال کرد برای یک موضوع در ورق گرم

مقدمه: فولاد ضد زنگ دارای مقاومت عالی در برابر خوردگی، پردازش، زیست سازگاری و چقرمگی قوی در طیف گسترده ای از دما است که به طور گسترده در صنعت پتروشیمی، انرژی اتمی، صنایع سبک، نساجی، مواد غذایی، لوازم خانگی و سایر زمینه ها استفاده شده است. نورد گرم و نورد سرد فرآیندهای لازم برای شکل دهی ورق فولادی ضد زنگ هستند. ورق نورد گرم ماده خام ورق نورد سرد است، هر دوی آنها بر ریزساختار صفحه فولاد ضد زنگ تأثیر می گذارد. تولید ورق گرم و سرد: فرآیند نورد گرم فولاد ضد زنگ از دال (عمدتا دال ریخته گری پیوسته) ساخته می شود که گرم شده و از یک غلتک خشن و گروه غلتکهای تکمیلی عبور داده می شود. فولاد داغ از آخرین غلتک تکمیل شده توسط جریان آرام تا دمای مشخص شده خنک می شود و توسط کویل به صورت کلاف نورد می شود. فولاد پس از سرد شدن دارای سطح اکسیدی با رنگ سیاه است که معمولاً به عنوان "کلاف سیاه فولاد ضد زنگ" شناخته می شود. پس از بازپخت و پیکلینگ، سطح اکسید شده، یعنی "رول سفید فولادی ضد زنگ" حذف می شود. برخی از محصولات فولاد ضد زنگ نورد گرم را می توان به طور مستقیم مورد استفاده قرار داد و برخی باید قبل از استفاده به محصولات نورد سرد تبدیل شوند. ورق نورد سرد فولاد ضد زنگ معمولاً محصول ورق نورد گرم فولاد ضد زنگ با ضخامت 3 تا 5/5 میلی متر پس از نورد و پردازش توسط تجهیزات نورد سرد (نورد سرد تک پایه / نورد سرد چند رشته ای) است. روشهای مختلف پردازش و پردازش مجدد پس از نورد سرد میتواند باعث شود سطح ورق فولادی ضد زنگ دارای درجههای مختلف پرداخت سطح، دانه و رنگ باشد. 2D، 2B، No.3، No.4، No.4، HL، BA، TR، برجسته سازی و سایر گریدهای سطحی در پردازش سطح صفحات فولاد ضد زنگ نورد سرد وجود دارد. انواع سطوح عمیق فرآوری شده مانند آبکاری، الکترو پولیش، الگوی جهت دار، اچینگ، شات پینینگ، رنگ آمیزی، پوشش و ترکیب آن را می توان بر اساس نورد سرد بیشتر اجرا کرد، علاوه بر این، سطح شماره 1 و صفحه الگوی پس از گرم شدن را نیز می توان اجرا نمود. اما سوال این است که تفاوت بین ورق فولاد ضد زنگ نورد گرم و نورد سرد چیست؟ تفاوت ورق سرد و گرم: چقرمگی و کیفیت سطح ورق نورد سرد فولاد ضد زنگ بالاتر از ورق نورد گرم و قیمت آن نیز بالاتر از ورق نورد گرم است. ورق نورد سرد فولاد ضد زنگ به طور گسترده در زمینه های مختلف عمرانی و صنعتی از جمله دکوراسیون معماری، محصولات، لوازم خانگی، حمل و نقل ریلی، اتومبیل، آسانسور، کانتینر، انرژی خورشیدی، الکترونیک دقیق و غیره استفاده می شود. 2D، 2B، BA و سنگ زنی سطح می تواند به طور مستقیم برای اکثر محصولات در دکوراسیون معماری، آسانسور، کانتینر و سایر صنایع استفاده شود. ورق نورد سرد پس از شکلدهی یا پردازش مجدد میتواند در مکانهایی با کیفیت سطح بالاتر مانند لوازم خانگی، حملونقل ریلی، خودرو، انرژی خورشیدی، الکترونیک دقیق و غیره استفاده شود. فولاد نورد گرم، فولادی است که در دماهای بسیار بالا (بیش از 1700 درجه فارنهایت) که برای اکثر فولادها بالاتر از دمای تبلور مجدد است، رول پرس شده است. این امر باعث می شود که فولاد راحت تر شکل بگیرد و در نتیجه محصولاتی تولید می شود که کار با آنها آسان تر است. برای پردازش فولاد نورد گرم، تولیدکنندگان ابتدا با یک فلز بزرگ و مستطیلی به نام بیلت شروع می کنند. بیلت حرارت داده می شود و سپس برای پیش پردازش فرستاده می شود و در آنجا به شکل یک رول بزرگ پهن می شود. از آنجا، آن را در دمای بالا نگه داشته و از طریق یک سری غلتک عبور می کند تا به ابعاد نهایی خود برسد. رشته های فولادی سفید داغ با سرعت بالا از میان غلتک ها رانده می شوند. برای ورق فلز، فولاد نورد شده را به صورت کلاف میچرخانند و میگذارند تا خنک شود. برای اشکال دیگر، مانند میله ها یا صفحات، مواد برش داده شده و بسته بندی می شوند. فولاد با سرد شدن کمی کوچک می شود. از آنجایی که فولاد نورد گرم پس از پردازش سرد می شود، کنترل کمتری بر شکل نهایی آن وجود دارد و آن را برای کاربردهای دقیق مناسب تر می کند. فولاد نورد گرم اغلب در کاربردهایی استفاده می شود که در آن ابعاد خاص بسیار مهم نیستند. خطوط راه آهن و پروژه های ساختمانی اغلب از فولاد نورد گرم استفاده می کنند. شناسایی مشخصات فولاد نورد گرم: - سطحی مقیاسپذیر، باقیماندهای از سرمایش ناشی از دماهای شدید - لبه ها و گوشه های کمی گرد برای محصولات میله و صفحه (به دلیل جمع شدگی و پرداخت دقیق تر) - اعوجاج جزئی، که در آن سرد شدن ممکن است به شکلهای ذوزنقهای شکل در مقایسه با زوایای کاملاً مربعی منجر شود. فواید نورد گرم فولاد چیست؟ فولاد نورد گرم معمولاً به پردازش بسیار کمتری نسبت به فولاد نورد سرد نیاز دارد که آن را بسیار ارزان تر می کند. از آنجایی که فولاد نورد گرم اجازه دارد در دمای اتاق خنک شود، اساساً نرمال می شود، به این معنی که از تنش های داخلی که می تواند از فرآیندهای سرد کردن یا سخت شدن کار ناشی شود، آزاد است. فولاد نورد گرم در جایی ایده آل است که تلورانس های ابعادی به اندازه استحکام کلی مواد مهم نیست، و در جایی که پرداخت سطح یک نگرانی کلیدی نمی باشد. در جایی که پرداخت سطح مورد توجه است، پوسته پوسته شدن را می توان با آسیاب کردن، ماسه بلاست یا پیکلینگ حمام اسیدی از بین برد. هنگامی که پوسته پوسته شدن برداشته شد، می توان برس های مختلف یا روکش های آینه ای را نیز اعمال کرد. فولاد رسوب زدایی نیز سطح بهتری را برای رنگ آمیزی و سایر پوشش های سطحی ارائه می دهد. گردآورنده: سیدرحیم کیاحسینی -

مقدمه: مش سیم فولادی ضد زنگ محصولی با رتبه برتر است که در چندین صنعت استفاده می شود. به دلیل استحکام و دوام آن، می توانید از آن به روش های مختلفی استفاده کنید، اما به یاد داشته باشید، این محصول می تواند شکننده نیز باشد. هر گونه خوردگی می تواند به طور قابل توجهی بر کیفیت و ظاهر مش تأثیر بگذارد و مهم است که بدانید چقدر باید در این مورد نگران باشید. این مقاله به شما بینشی می دهد که چگونه زنگ زدگی می تواند بر ظاهر و عملکرد مش سیمی بافته شده تأثیر بگذارد و چه کاری می توانیم برای جلوگیری از زنگ زدگی در آن انجام دهیم. خوردگی در فولاد زنگ نزن: فولاد ضد زنگ زمانی که در معرض رطوبت و اکسیژن قرار می گیرد تمایل به زنگ زدگی دارد. به محض اینکه پانل های توری بافته شده در معرض رطوبت بیش از حد قرار گیرند، شروع به فرسایش می کنند. به یاد داشته باشید که خوردگی برگشت ناپذیر است و هنگامی که توری فولادی زنگ زد، کاملاً غیر قابل استفاده خواهد بود. در بسیاری از موارد، زمانی که فلز در تماس مستقیم با آب نمک قرار می گیرد، خوردگی رخ می دهد. از آنجایی که آب نمک به خوبی با مواد اسیدی مخلوط نمی شود، بار یونی ندارد. خوردگی معمولاً از نقطه تماس شروع می شود و در سراسر مش پخش می شود. چگونه از زنگ زدن فولاد ضد زنگ جلوگیری کنیم؟ فولاد ضد زنگ در صورت عدم مراقبت به راحتی زنگ می زند. زنگ زدگی می تواند خطر ایمنی قابل توجهی داشته باشد، زیرا فولاد پس از زنگ زدگی نازک و شکننده می شود. در این شرایط فولاد می تواند به راحتی بشکند و گوشه ها و لبه های تیز ایجاد کند که می تواند صدمات جدی نیز ایجاد نماید. اگر می خواهید از زنگ زدن توری فولادی خود جلوگیری کنید، نکات زیر را مدنظر داشته باشید: - از سرکه برای تمیز کردن پانل های توری بافته شده خود استفاده کنید و سپس آنها را با آب بشویید تا باقی مانده های سرکه از بین بروند. این یکی از محبوب ترین راه هایی است که برای جلوگیری از زنگ زدگی فولاد ضد زنگ استفاده می شود. - سعی کنید استیل ضد زنگ خود را حداقل هفته ای یکبار با آب و صابون بشویید. این باید به شما کمک کند هر گونه چربی یا کثیفی روی سطح را از بین ببرید. با این حال، بهتر است از مواد شیمیایی خشن استفاده نکنید زیرا ممکن است به سطح فلز شما آسیب برسانند. - شما باید توری فولادی بافته شده خود را در جایی که رطوبت یا نور خورشید کم یا اصلاً وجود ندارد، نگهداری کنید. این باید به جلوگیری از ورود هرگونه زنگ زدگی به ورق های فلزی شما کمک کند. پانل های توری بافته شده از جنس استنلس استیل محصولات محبوبی هستند که در صنایع مورد استفاده قرار می گیرند زیرا توانایی مقاومت در برابر زنگ زدگی دارند. با این حال، اگر در یک منطقه به خصوص مرطوب هستید، توری شما می تواند زنگ بزند، حتی اگر فولاد ضد زنگ باشد. - یکی دیگر از روش های محبوب برای جلوگیری از زنگ زدگی، استفاده از یک لایه نازک روغن یا موم است. همچنین باید مقدار کمی آب لیمو را روی استیل ضد زنگ خود قرار دهید، قبل از اینکه آن را دور نگه دارید. - اگر می خواهید فولاد ضد زنگ شما عالی به نظر برسد و از زنگ زدگی در امان بمانید، باید به طور مرتب از آن نگهداری کنید. موثرترین راه برای انجام این کار استفاده از یک مایع اسیدی است که به شما کمک می کند هر گونه اکسیداسیونی را که ممکن است روی توری شما رخ دهد از بین ببرید. تمام روشهای فوق قابل اعتماد بوده و مدتهاست که توسط محققین برای جلوگیری از زنگزدگی مشها استفاده میشود. مش های معماری: زنگ زدگی فولاد ضد زنگ می تواند یک مشکل جدی باشد. شما باید به محض مشاهده علائم اولیه از آن مراقبت کنید. متخصصان تلاش های زیادی در این زمینه انجام داده اند و می توانند بهترین نکات را برای جلوگیری از زنگ زدگی به شما ارائه دهند. همچنین تولیدکنندگان تلاش می کنند مش سیم فولادی ضد زنگ خالص و با کیفیت بالا را ارائه دهند که یک سری آزمایش های کیفیت را پشت سر گذاشته است. مش سیم معماری یک ماده طراحی منحصر به فرد است که بر خلاف هر ماده دیگری تعادل زیبایی و دوام را ارائه می دهد. ساختار فلزی آن به معماران این امکان را می دهد تا درخششی درخشان ارائه دهند که باعث برجسته شدن طرح های آنها می شود. اما از آنجایی که این یک متریال طراحی فلزی است که اغلب برای کاربردهای بیرونی استفاده می شود، تردیدهای زیادی وجود دارد که می تواند معماران را در مورد کاربردی بودن مش های معماری سرگردان کند. با این حال، بزرگترین نگرانی این است که آیا مش معماری در طول زمان زنگ می زند یا خیر. گردآورنده: سید رحیم کیاحسینی

-

چرا صنایع از استنلس استیل فورج شده (آهنگری) استفاده می کنند؟

rkiahoseyni پاسخی ارسال کرد برای یک موضوع در پروفیل استنلس استیل

مقدمه: صنایع تولیدی، ساخت و ساز، معدن، حمل و نقل، مهندسی و صنایع بهداشتی همگی از فولاد ضد زنگ آهنگری برای تولید محصول مطابق با استانداردهای خود و نیاز مشتری استفاده می کنند. فولاد ضد زنگ برای طیف وسیعی از کاربردهای صنعتی مناسب است و یکی از همه کاره ترین آلیاژهای فولادی است. فولادی ضد زنگ فورج شده استحکام فولاد کربنی را دارند، اما مقاومت بالایی در برابر حرارت و خوردگی نیز از خود نشان می دهند. علاوه بر این، فولادی ضد زنگ فورج شده برای استفاده در بسیاری از تجهیزات از جمله کاربردهای فشار بالا و بهداشتی خصوصاً کاربردهای پزشکی و زیست سازگار مناسب هستند. قابلیت های فولاد ضد زنگ آهنگری: فولاد ضد زنگ دارای قابلیت های متعددی است که آن را به ماده انتخابی در تولید قطعات فلزی تبدیل می کند. فرآیند آهنگری جریان دانه فولاد ضد زنگ را اصلاح می کند، که قابلیت های آلیاژ را افزایش می دهد. محصولات استنلساستیل فورج شده دارای خواص بسیار مناسبی هستند که در ذیل بیان گردیده است: - مقاومت در برابر خوردگی بالا، آهنگری فولاد ضد زنگ را به عنوان اجزای سازنده پمپ ها و تجهیزات دریایی، شیمیایی و پتروشیمی ایده آل می کند. - توانایی مقاومت در برابر فشار و تنش بالا، عملکرد بهینه را در سیستم هایی مانند اجزای موتور و ارابه فرود هواپیماها فراهم می کند. - فولاد ضد زنگ آهنگری فلزی دارای مقاومت حرارتی بالاست که مناسب برای استفاده در قطعات کوره ها می باشد. - سطوح بالای مقاومت کششی و پایداری آهنگری، فولاد ضد زنگ را به عنوان اجزای ساختاری سیستم های مختلف ایده آل می کند. از آنجایی که آهنگری فولاد ضد زنگ می تواند در برابر تمیز کردن مکرر مقاومت کند، صنایع غذایی و بهداشتی آنها را در عملیات خود گنجانده اند. مزایای فولاد ضد زنگ آهنگری: تولیدکنندگان یک فرآیند آهنگری بسیار تمیز و دقیق شده را اجرا می کنند تا اطمینان حاصل کنند که مشتریان از آهنگری فولاد ضد زنگ خود سود بهینه می برند. این فرآیند شامل چندین مرحله از جمله تهیه مواد اولیه، انواع روش های عملیات حرارتی و بازرسی نهایی است. اکثر محققان فولاد زنگ نزن سری 300 نظیر فولاد ضد زنگ آستنیتی مانند 304، L 304 یا 316 را برای اطمینان از نتایج بهینه با هزینه های معقول توصیه می کنند. با این حال، اگر به ویژگیهای منحصر به فردی نیاز دارید، ممکن است فولاد ضد زنگ با گرید متفاوتی را توصیه کنند. فرآیند زنگ نزن آهنگری فولاد مزایای مشابهی را برای همه انواع فولاد ضد زنگ ارائه می دهد. لایه اکسید محافظ: از طریق فرآیند حرارتی یک لایه اکسید محافظ در اطراف قطعه تشکیل می شود که مقاومت در برابر خوردگی آن را افزایش می دهد و از آن در برابر یک محیط خشن محافظت می کند. یکی دیگر از فرآیندهای مقاومت در برابر خوردگی، غیرفعال کردن است که آهن آزاد را از سطح جدا می کند و سطحی مقاوم تر از نظر شیمیایی ایجاد می کند. انجام فرآیند آهنگری خطرات مربوط به قطعه آهنگری فولاد ضد زنگ را برای موارد زیر کاهش می دهد: - شکست تنشی - خوردگی شیاری - ایجاد حفره در نهایت، آهنگری طول عمر عملکرد اجزای فولاد ضد زنگ را افزایش می دهد و عملکرد سیستم قابل اعتماد و مقرون به صرفه را تضمین می کند. مقاومت در برابر خوردگی بالا: فولادهای زنگ نزن معمولاً به دلیل وجود یک لایه نازک اکسید روی سطح فولاد، مقاومت در برابر خوردگی ذاتی دارند. در نتیجه، سطح یک قطعه فولادی زنگ نزن آهنگری حتی در محیط های خورنده از نظر الکتروشیمیایی غیرفعال است. اکثر تنظیمات صنعتی برای کاهش حساسیت به خوردگی به قطعات فولادی زنگ نزن فورج شده نیاز دارند. در نتیجه قرار گرفتن در معرض آب، مواد شیمیایی و پتروشیمی ها بر عملکرد قطعه تأثیر نمی گذارد و طول عمر آن را کاهش نمی دهد. مقاومت در برابر حرارت بالا: آهنگری تمام مزایای ذاتی فولاد ضد زنگ را به عنوان یک آلیاژ حفظ می کند. آهنگری با حفظ و تغییر جهت جریان دانه داخلی، عملکرد حرارتی یک جزء فولادی ضد زنگ را افزایش می دهد. این ویژگی ها باعث می شود که قطعات برای یکپارچه سازی در سیستم های با دمای بالا مانند کوره ها و مبدل های حرارتی مناسب باشند. موجودی فولاد ضد زنگ: در دنیا تولیدکنندگان زیادی وجود دارند که اقدام به فورجینگ در انواع فولاد ضد زنگ آهنگری استاندارد برای برآوردن مشخصات و نیازهای پروژه مشتریان خود می کنند . برخی از انواع محصولات فورج شده موجود در بازار به شرح زیر است: فولاد ضد زنگ سری 300 شامل 303، 304/304L، 316 و L316 ، 317 و 321 فولاد ضد زنگ سری 400 شامل 410، 420،C440 فولاد ضد زنگ سخت شده رسوبی ، شامل 13-8 VIM/VAR، 15-5 VAR، 17-4 فولاد ضد زنگ نیترونیک (50، 60) گریدهای فولاد ضد زنگ مانند A182F51 (2205)، A182F6NM، سفارشی 450 ESR[H2] گردآورنده: سید رحیم کیاحسینی -