rkiahoseyni

مقالات-

ارسال ها

149 -

تاریخ عضویت

-

آخرین بازدید

-

روز های برد

1

نوع محتوا

تالارهای گفتگو

وبلاگها

بلاگ

تمامی موارد ارسال شده توسط rkiahoseyni

-

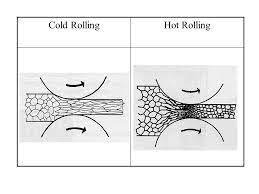

مقدمه: ورق های فولادی نورد سرد دارای ویژگی های برجسته مختلفی از جمله شکل پذیری آسان، سطح صاف و تمیز هستند و در خودروها، لوازم خانگی، مبلمان و بسیاری از اقلام روزمره دیگر استفاده می شوند. تولیدکنندگان مختلفی وجود دارند که ورق های نورد سرد را با کیفیت بالا و مطابق با استاندارهای لازم نظیر ISO9001، QS-9000 و ISO14001 تولید می کنند. از آنجایی که اکنون الزامات کیفیت سختگیرانه برای پاسخگویی به نیازهای عملکردهای محصولات بهبود یافته و در کارخانه های تولیدی ورق های فلزی اعمال می شود، تولیدکنندگان نیز یک سیستم کنترل کیفیت یکپارچه را اتخاذ کرده اند. در این روش ها، نیازهای مشتری از مرحله طراحی کیفیت در محصولات منعکس می شود تا مواد بهینه برای هر برنامه را به موقع به مشتریان عرضه نمایند ورق های فولادی نورد سرد: دنیای ورق های فلزی بسیار بزرگ است، تا حدی که اصطلاح ورق فلزی را می توان به بسیاری از آلیاژهای فلزی مختلف اطلاق نمود. هر فلزی که بتوان آن را به یک ورق نازک تبدیل کرد را می توان به عنوان یک ورق فلزی در نظر گرفت. اینکه پروسه تولید ورق به روش نورد گرم یا نورد سرد صورت گرفته باشد، ویژگیهای خاصی رابه ورق می دهد که در ادامه به بررسی آن پرداخته خواهد شد. فولاد نورد سرد (CRS فولاد نورد سرد (CRS) رایج ترین شکل ورق فلزی نازک است. همانطور که از نام آن پیداست، در دمای اتاق نورد شده و شکل میگیرد. ورق به دست آمده در این روش صاف و براق است و فلس ناشی از تولید و اکسید بر روی آن وجود ندارد. فولاد نورد سرد بهترین انتخاب برای کاربردهایی است که پوشش پودری دارند. هرچند کمی گران تر هستند، اما از آنجایی که سطح تمیز و صافی دارند، افزایش جزئی هزینه به راحتی با زمان صرفه جویی شده در فرآیند آماده سازی مواد جبران می شود. فولاد نورد سرد در ضخامت های متنوع که توسط استاندارد گیج (GA) تولید شده است به بازار عرضه می گردد. هر چه عدد استاندارد گیج کوچکتر باشد ورق ضخیم تر است. فولاد نورد سرد اساساً فولاد نورد شده ای است که با اجازه دادن به خنک شدن در دمای اتاق و آنیل یا نورد حرارتی بیشتر پردازش شده است. نورد سرد فولادی با تلورانس ابعادی نزدیک تر و طیف وسیع تری از پوشش های سطحی نسبت به نورد گرم تولید می شود. این ورق ها معمولاً تا 20 درصد قوی تر از نورد گرم هستند زیرا به دلیل کارسختی صورت گرفته ناشی از فرآیند سرد دارای استحکام بالاتری می باشند. پروسه تولید فولاد نورد سرد به گونه ای است که معمولاً منجر به محصولی با سطح بهتر و کامل تر با تلرانس های نزدیک هستند. همچنین تولید ورق با نورد سرد، سطوح صاف تری را ایجاد می کند که در لمس آن احساس چرب بودن به وجود می آید. مزایای ورق سرد: ورق سرد دارای مزایایی است در در ذیل به آن اشاره شده است: - قابل استفاده در کاربردهای دقیق - سخت تر و قوی تر از فولادهای نورد گرم - افزایش سختی - مقاومت در برابر شکستگی کشش - مقاومت در برابر تغییر شکل ناشی از سخت شدن کار - سطح پرداخت شده عالی و دارای زیبایی شناختی مناسب به دلیل طیف وسیع تری از پرداخت های سطحی، معمولاً ورق های نورد سرد شده در کاربردهایی استفاده می شوند که تلورانس ها، شرایط سطح و صافی سطح عوامل مهمی هستند و همچنین سطح زیبایی شناختی و بصری جذاب تری را ارائه می دهند. کاربردهای دیگر این ورق ها عبارت از لوازم خانگی، مبلمان فلزی، اجزای ساختاری هوافضا، قطعات خودرو می باشد. به دلیل مشکلات شکل دهی فلزات در دمای پایین، همواره تلاش شده است فلزات در دمای بالا نیز به گونه ای شکل دهی شوند که خواص ورق های سرد را داشته باشند. یکی از انواع این روش ها، تولید فولاد چسترفیلد است. فولاد چسترفیلد محصولات برتر نورد گرم و روغنی هستند که می تواند در بسیاری از کاربردها که معمولاً برای فولاد نورد سرد استفاده می شود، به کار گرفته شود. فولاد HRPO Chesterfield کنترل گیج برتر، سطح پیشرفته و کنترل شکل بی نظیر را ارائه می دهد. این فولاد می تواند جایگزین مقرون به صرفه تری برای کاربرد فولاد نورد سرد باشد. مشخصات ورق سرد: کارایی برتر: محصولات نورد سرد دارای شکل پذیری عالی و حداقل انحراف در خواص مکانیکی به لطف تخصص فنی انباشته تولیدکنندگان، امکانات جدید ساخته شده و مدرن و فن آوری های نوآورانه و سیستم کنترل کیفیت یکپارچه از مواد اولیه تا محصول نهایی هستند. فن آوری ها، بازرسی دقیق و کنترل کیفیت یکپارچه کیفیت سطح عالی را تضمین می کند. در کارخانه های تولید ورق سرد پیشرفته، دقت ابعادی توسط سیستم کنترل ضخامت خودکار با استفاده از مدل های عددی پیشرفته تضمین می شود. این تولیدکنندگان محصولات نورد سرد را مطابق با طیف گسترده ای از استانداردهای محصول، از جمله JIS و سایر استانداردهای عمومی و همچنین استانداردهای داخلی خود تولید می کنند. محصولات از کاربرد عمومی، از جمله کیفیت کشش بسیار عمیق و ورق های سخت کننده پخت، تا ورق های با استحکام بالا برای میناکاری و سایر کاربردهای خاص را شامل می شود. مراحل تولید ورق سرد: - نورد سرد دقت ضخامت محصولات در کارخانه های تولید ورق سرد، توسط فرآیند نورد سرد تعیین می شود. نیروی غلتشی و کشش نوار توسط کامپیوتر کنترل می گردد تا انحرافات ضخامت را به حداقل برسانند. نورد بر اساس اندازه گیری ضخامت نوار در ورودی غلتک ها و تنظیم آن بر اساس نوع محصول تولیدی صورت می گیرد. - تمیز کردن ورق: پس از انجام فرآیند نورد توسط غلتک های مربوطه، روغن استفاده شده بر روی ورق ها در حین بازپخت سوزانده می شود. سایر انواع روغن نورد قبل از بازپخت نیز با تمیز کردن الکترولیتی حذف می گردد. به طور خاص، تمیز کردن الکترولیتی برای محصولاتی استفاده می شود که برای اطمینان از رنگ پذیری خوب، به سطح تمیز نیاز دارند. - آنیل کردن ورق ها: شکل پذیری محصولات با بازپخت تعیین می شود. از آنجایی که نورد سرد سختی مواد را به طور قابل توجهی افزایش می دهد و شکل دهی را دشوار می کند، بازپخت برای بهبود شکل پذیری با ایجاد ساختار تبلور مجدد در فولاد انجام می شود. در فرآیند آنیلینگ، کویل ها روی جعبه انباشته شده و توسط جعبه پوشانده و آنیل می شوند و به این عمل آنیل دسته ای می گویند. فرآیند دیگر نیز بازپخت مداوم است که در آن کویل ها به طور مداوم فعال می شوند. شرکت JFE یکی از رهبران جهان در فناوری فرآیند برای خط بازپخت پیوسته (CAL) است و همچنین از CAL برای توسعه طیف گسترده ای از محصولات جدید نظیر فولاد با استحکام بالا تا درجه کشش فوق العاده عمیق بدون پیری، استفاده می کند. CAL های پیشرفته استفاده شده در کارخانه های امروزی، کامپیوتری هستند و دارای تجهیزات تضمین کیفیت خودکار می باشند. - نورد اسکین پاس: کویل های آنیل شده به آرامی توسط آسیاب اسکین پاس نورد می شوند تا از نقصی به نام کرنش برانکارد جلوگیری شود و همچنین شکل نوار بهبود یافته و خواص مکانیکی تنظیم گردد. نورد اسکین پاس همچنین برای تولید محصولات پرداختی مات و روشن استفاده می شود. - تمام کاری سطح ورق: پس از نورد اسکین پاس، کویلها در خط برگشت (جایی که برای تولید کویل های محصول با وزن مشخص بریده میشوند) یا در خط برش (جایی که به ورق هایی با ابعاد مشخص بریده میشوند) پردازش می گردند. سپس ضخامت، عرض، شکل و کیفیت سطح محصول بررسی می شود و خواص مکانیکی با استفاده از نمونه های گرفته شده در خط پایان آزمایش می گردد. مزایای فولاد نورد سرد: شناخته شده ترین مزیت مورد نظر مشتریان این است که فولاد نورد سرد بهتر با تلورانس های بسیار نزدیک تر مطابقت دارد. به زبان ساده، برای برنامه هایی که اشکال دقیق تری مورد نیاز است، فولادهای نورد سرد مناسب تر هستند. علاوه بر این، فرآیند نورد سرد همیشه سریعتر و کم هزینه تر است. این برای نیازهای عجولانه و چرخش سریع عالی است. به طور کلی ورق سرد به عنوان محصولات نهایی مورد استفاده قرار می گیرد و احتیاجی به پردازش سطحی ندارد. ورق نورد سرد به طور قابل توجهی تحمل بیشتری نسبت به همتای خود یعنی ورق نورد گرم دارد. همچنین پس از پردازش، شکل گیری یا ظاهر فیزیکی خود را تغییر نمی دهد، یعنی انقباض ناخواسته ای وجود ندارد. فولاد نورد سرد همه کاره است و فقط به دلیل دوام آن نیست. دقت ابعادی و دقیق فولاد نورد سرد اغلب دلیل اصلی تطبیق پذیری و محبوبیت آن است. می توان از آن برای ساخت صدها نوع مختلف لوازم و مواد در تمام صنایع استفاده کرد. کاربردهای خاص فولاد نورد سرد: اگر قصد شما شامل رنگ آمیزی یا پرداخت نهایی باشد، فولاد نورد سرد نیز با این معیارها مطابقت دارد. سطح آن براق تر و مسطح تر است که امکان رنگ آمیزی یکنواخت تر و براق تر را فراهم می کند. طیف محصولات نورد سرد این امکان را برای مشتریان فراهم می کند تا فولادهایی را انتخاب کنند که به بهترین وجه با معیارهای طراحی خاص آنها مطابقت دارند. در ذیل به بیان چند نمونه از کاربردهای ورق سرد پرداخته شده است: - پانل های بدون نور - قطعات تجهیزات دکوراتیو - پرس برای صنعت خودرو - قطعات خودرو و قطعات صندلی - مبلمان اداری - قفسه بندی شایان ذکر است طیف محصولات نورد سرد برای کاربردهای گالوانیزه ایده آل است و شکل پذیری خوبی از خود نشان می دهد. تفاوت بین فولاد نورد سرد و گرم: تفاوت اصلی فولاد نورد سرد و گرم در نحوه پردازش آنهاست. فولاد نورد گرم فولادی است که در دماهای بالا نورد شده است، در حالی که فولاد نورد سرد اساساً فولاد نورد گرم است که بیشتر در مواد احیا کننده سرد پردازش می شود. در اینجا، مواد سرد میشوند و به دنبال آنیل کردن و یا نورد نرم می گردند. فولادهای با گریدها و مشخصات مختلف می توانند نورد گرم یا سرد باشند. درک تفاوت های فولاد نورد سرد و گرم می تواند به شما در تعیین بهترین نوع برای نیازهای خود کمک کند. فولاد نورد گرم (HRS) فولادی است که در دمای بالا شکل دهی شده است. اغلب دارای یک سطح پوسته دار است که در نتیجه سرد شدن فولاد از دمای بالایی که در آن ایجاد شده است، ایجاد میشود. HRS کمی ارزانتر از CRS است و برای استفاده در کاربردهای ساختاری عالی است. اگر ظاهر سطح مهم است، میتوان اکسیدها را با مدیا بلاست (سند بلاست) حذف نمود. فرآیندی که برای تولید فولاد نورد گرم استفاده می شود، شامل نورد فولاد در دماهای بالا (معمولاً بیش از 1700 درجه فارنهایت) است. این دماهای بالا، بالاتر از دمای تبلور مجدد فولاد است و به فولاد اجازه می دهد به راحتی شکل داده شود، فرم بگیرد و در اندازه های بزرگتر ساخته شود. با سرد شدن، فولاد نورد گرم تمایل دارد به طور غیر یکنواخت جمع شود و در مقایسه با فولاد نورد سرد کنترل کمتری بر روی اندازه و شکل محصول نهایی را می دهد. فولاد نورد گرم معمولاً دارای روکش فلسدار است که میتوان آن را با برس زدن، آسیاب کردن یا سند بلاست کردن از بین برد. این فولاد اساساً نرمال (نرمالایزینگ) شده است، به این معنی که از تنشهای داخلی که میتواند ناشی از فرآیندهای شکل دهی و سخت شدن کار باشد، آزاد است، زیرا اجازه داده میشود در دمای اتاق خنک شود. سایر خواص ورق گرم ممکن است شامل موارد زیر باشد: - لبه ها و گوشه های کمی گرد برای محصولات صفحه ای (به دلیل جمع شدگی و پرداخت دقیق تر) - انحرافات و خمیدگی جزئی ورق - انعطاف پذیرتر و قابلیت تبدیل شدن به اشکال مختلف - افزایش شکل پذیری و چقرمگی فولاد نورد گرم نسبت به فولاد نورد سرد ارزانتر است، زیرا بدون تاخیر در فرآیند تولید می شود و مانند فولاد نورد سرد نیازی به گرم کردن مجدد ندارد. همچنین اساساً نرمال می شود زیرا اجازه داده می شود در دمای اتاق خنک شود. این بدان معنی است که از فشارهای داخلی که می تواند از فرآیندهای شکل دهی یا سخت شدن ناشی شود، آزاد است. می توان از آن در برنامه هایی استفاده کرد که در آن شکل ها و کاربردهای دقیق مورد نیاز نیست، مانند: - اجزای سازه ای (ریل راه آهن، تیرهای I، ورق فلز) - تجهیزات کشاورزی - ساختمان های فلزی - مهر زنی - قاب های خودرو گردآورنده: سید رحیم کیاحسینی Translation is too long to be saved

-

مقدمه فولاد در گریدها، مشخصات، شکلها و پرداختهای بسیاری وجود دارد. انجمن جهانی فولاد بیش از 3500 گرید مختلف فولاد را فهرست میکند که هر کدام دارای خواص منحصر به فردی هستند. انواع مختلف به این معنی است که فولاد می تواند به طور گسترده در زیرساخت ها، لوازم خانگی، وسایل نقلیه، توربین های بادی و بسیاری کاربردهای دیگر استفاده شود. با این حال، بهینه سازی خواص فولاد برای هر کاربرد فراتر از تغییر ترکیب شیمیایی است. فرآوری تولید فولاد نیز میتواند تأثیر قابلتوجهی بر محصولات فولادی داشته باشد و حتی اگر درجه ها و مشخصات یکسان باشد برای کاربردهای مختلف استفاده گردد. یکی از تمایزات کلیدی در بین محصولات فولادی پیش ساخته، تفاوت بین فولاد نورد گرم و نورد سرد است. تفاوت فولاد نورد گرم و نورد سرد چیست؟ توجه به این نکته مهم است که تفاوت اصلی بین فولاد نورد گرم و نورد سرد در فرآیند است. "نورد گرم" به پردازش انجام شده با گرما اشاره دارد. واژه "نورد سرد" به فرآیندهایی که در دمای اتاق یا نزدیک به آن انجام می شود تعلق می گیرد. ترکیبات متالورژیکی و رتبه بندیهای عملکردی فولادهای با درجهها و مشخصات مختلف از جمله فولادهای کربنی پایه و سایر فولادهای آلیاژی می توانند نورد گرم یا نورد سرد شوند. ممکن است واضح به نظر برسد، اما برخی از انواع فولاد برای کاربردهای خاص مناسب تر هستند. دانستن اینکه از کدام یک استفاده کنید، می تواند به جلوگیری از خرج کردن بیش از حد مواد خام کمک کند. همچنین می تواند در زمان و هزینه پردازش اضافی صرفه جویی نماید. درک تفاوت بین فولاد گرم و سرد برای انتخاب یکی از دیگری ضروری است. فولاد نورد گرم فولادی است که در دماهای بسیار بالا رول پرس شده است. در واقع فولاد نورد گرم فولادی است که در دماهای بسیار بالا (بیش از 1700 درجه فارنهایت) که برای اکثر فولادها بالاتر از دمای تبلور مجدد است، تحت نورد مکانیکی قرار گرفته است. این امر باعث می شود که فولاد راحت تر شکل بگیرد و در نتیجه محصولاتی تولید می شود که کار با آنها آسان تر است. برای پردازش فولاد نورد گرم، تولیدکنندگان ابتدا با یک فلز بزرگ و مستطیلی به نام بیلت شروع می کنند. بیلت حرارت داده می شود و سپس برای پیش پردازش فرستاده می شود و در آنجا به شکل یک رول بزرگ پهن می شود. از آنجا، آن را در دمای بالا نگه داشته و از طریق یک سری غلتک عبور می کند تا به ابعاد نهایی خود برسد. رشته های فولادی سفید داغ با سرعت بالا از میان غلتک ها رانده می شوند. برای ورق فلز، فولاد نورد شده را به صورت کلاف میچرخانند و میگذارند تا خنک شود. برای اشکال دیگر، مانند میله ها یا صفحات، مواد برش داده شده و بسته بندی می شوند. فولاد با سرد شدن کمی کوچک می شود. از آنجایی که فولاد نورد گرم پس از پردازش سرد می شود، کنترل کمتری بر شکل نهایی آن وجود دارد و آن را برای کاربردهای دقیق مناسب تر می کند. فولاد نورد گرم اغلب در کاربردهایی استفاده می شود که در آن ابعاد خاص بسیار مهم نیستند. خطوط راه آهن و پروژه های ساختمانی اغلب از فولاد نورد گرم استفاده می کنند. فولاد نورد گرم اغلب با مشخصات زیر قابل شناسایی است: - سطحی مقیاسپذیر دارد که ناشی از سرمایش بعد از دماهای شدید است. - لبه ها و گوشه های کمی گرد برای محصولات میله و صفحه (به دلیل جمع شدگی و پرداخت دقیق تر) دارد. - اعوجاج جزئی، که در آن سرد شدن ممکن است به شکلهای ذوزنقهای شکل در مقایسه با زوایای کاملاً مربعی منجر شود. فواید نورد گرم فولاد چیست؟ فولاد نورد گرم معمولاً به پردازش بسیار کمتری نسبت به فولاد نورد سرد نیاز دارد که آن را بسیار ارزان تر می کند. از آنجایی که فولاد نورد گرم اجازه دارد در دمای اتاق خنک شود، اساساً نرمال می شود، به این معنی که از تنش های داخلی که می تواند ناشی از فرآیندهای خاموش کردن یا سخت شدن کار باشد، آزاد است. فولاد نورد گرم در جایی ایده آل است که تلورانس های ابعادی به اندازه استحکام کلی مواد مهم نیست، و در جایی که پرداخت سطح یک نگرانی کلیدی نیست استفاده می شود. در جایی که پرداخت سطح مورد توجه است، پوسته پوسته شدن را می توان با آسیاب کردن، ماسه بلاست یا حمام اسیدی از بین برد. هنگامی که پوسته پوسته شدن برداشته شد، می توان برس های مختلف یا روکش های آینه ای را نیز اعمال کرد. فولاد رسوب زدایی نیز سطح بهتری را برای رنگ آمیزی و سایر پوشش های سطحی ارائه می دهد. فولاد نورد سرد: فولادهای سرد کار معمولاً سختتر و قویتر از فولادهای نورد گرم استاندارد هستند. فولاد نورد سرد اساساً فولاد نورد گرم است که در مرحله پردازش بیشتر قرار گرفته است. هنگامی که فولاد نورد گرم سرد شد، سپس در دمای اتاق دوباره نورد می شود تا ابعاد دقیق تر و کیفیت سطح بهتری حاصل شود. فولاد سرد "نورد شده" اغلب برای توصیف طیف وسیعی از فرآیندهای تکمیل استفاده می شود، اگرچه از نظر فنی "نورد سرد" فقط برای ورق هایی اعمال می شود که بین غلتک ها تحت فشار قرار می گیرند. سایر فرآیندهای تکمیل سرد شامل تراشکاری، سنگ زنی، و پرداخت می باشد که هر کدام برای اصلاح مواد نورد گرم موجود به محصولات تصفیه شده تر استفاده می شود. فولاد نورد سرد اغلب با مشخصات زیر قابل شناسایی است: - سطوح بهتر و کامل تر با تلورانس های نزدیک تر - سطوح صاف که اغلب در لمس چرب هستند - میله ها درست و مربع هستند و اغلب لبه ها و گوشه های مشخصی دارند - لوله ها یکنواختی متحدالمرکز و صافی بهتری دارند مزایای فولاد نورد سرد چیست؟ با ویژگیهای سطحی بهتر از فولاد نورد گرم، جای تعجب نیست که فولاد نورد سرد اغلب برای کاربردهای دقیقتر فنی یا مواردی که زیباییشناسی مهم است، استفاده میشود. اما به دلیل پردازش اضافی برای محصولات آماده سرد، قیمت بالاتری دارند. از نظر مشخصات فیزیکی نیز فولادهای نورد سرد معمولاً سختتر و قویتر از فولادهای نورد گرم استاندارد هستند. همانطور که فلز در دماهای پایینتر شکل میگیرد، سختی فولاد، مقاومت در برابر شکستگی کششی و مقاومت در برابر تغییر شکل، همگی به دلیل سخت شدن کار افزایش مییابد. با این حال، این کارهای اضافی میتوانند استرس داخلی را نیز در مواد ایجاد کنند. اگر فولاد قبل از برش، سنگ زنی یا جوشکاری از تنش زدایی نشود، می تواند باعث تاب خوردگی غیرقابل پیش بینی شود. ساخت و طراحی محصول: بسته به آنچه می خواهید بسازید، مواد مختلف هر کدام مزایا و معایب خاص خود را دارند. برای پروژه های در حال اجرا یا تولیدات یکباره، مواد فولادی می توانند بلوک های ساختمانی برای هر پیکربندی ساختاری قابل تصور را فراهم کنند. مشخصات محصول: فولاد ساده کربنی یک آلیاژ کربن آهن با محتوای کربن از 02/0٪ تا 1/2٪ است که عموماً فولاد کربنی نیز نامیده می شود. به طور کلی همچنین حاوی مقدار کمی سیلیکون، منگنز، گوگرد، فسفر است. هر چه محتوای کربن در فولاد کربنی ساده بیشتر باشد، سختی بیشتر، استحکام بالاتر، اما انعطاف پذیری کمتر است. فولاد کم کربن (C:≤0.25٪)، همچنین به عنوان فولاد ملایم شناخته می شود، فولاد کم کربن به راحتی می تواند انواع پردازش مانند آهنگری، جوشکاری و برش را بپذیرد. فولاد کربن متوسط (C≤0.6٪)، در انواع فولاد کشته شده، فولاد نیمه کشته، فولاد جوش و سایر محصولات وجود دارد. فولاد پر کربن ( > 0.6%)، که اغلب به عنوان فولاد ابزار استفاده می شود، با محتوای کربن بیش از 0.60 تا 1.70٪، می تواند سخت شده و تمپر شود. برای استفاده در صنایع و کاربردهای مختلف، دانستن نوع فولادی که برای نیازهای کاربر مناسب تر است، بسیار مهم است. به دلیل تنوع بالای تولید فولاد، می توان موادی تولید کرد که برای کاربردهای خاص عملکرد بهتری داشته باشد. روش های تولید فولاد نورد گرم و سرد به طور خاص تأثیر زیادی بر عملکرد کلی فولاد دارد. دانش قبلی در مورد تمایز بین این دو روش می تواند به کاربر کمک کند تا در زمان، هزینه مواد خام و پردازش اضافی و غیره صرفه جویی نماید. مقالات مختلفی وجود دارد که هدف آنها توضیح تفاوتهای فولاد نورد سرد و گرم و بررسی مزایا و محدودیتهای هر کدام است. توجه: نورد گرم و نورد سرد نباید با گریدهای مختلف فولاد اشتباه گرفته شود. فولادهای با گریدهای مختلف را می توان به صورت نورد گرم یا نورد سرد تولید کرد. فولاد نورد گرم: نورد گرم به فرآیند آسیاب اشاره دارد که در آن فولاد را در دمایی بالاتر از دمای تبلور مجدد (گرمایی که معمولاً بیش از 1000 درجه فارنهایت است) تحت کار مکانیکی قرار می دهند. هنگامی که فولاد از نقطه تبلور مجدد خود عبور می کند، شکل پذیرتر می شود و می تواند به درستی شکل بگیرد و تغییر فرم دهد. همچنین امکان تولید مقادیر بیشتری فولاد را فراهم می کند. سپس فولاد در دمای اتاق خنک میشود، که آن را "نرمال" میکند، و نگرانی ناشی از تنشهای موجود در مواد در هنگام سرد کردن یا سخت شدن کار را از بین میبرد. هنگامی که فولاد سرد می شود، به طور غیر یکنواخت جمع شده، که کنترل کمی بر اندازه و شکل کلی محصول نهایی نورد گرم می دهد. فولاد نورد گرم معمولاً سطحی فلس دار دارد. برای موقعیتهایی که ظاهر مواد اهمیت دارد، میتوان فلسها را با تکنیکهای مختلفی مانند آسیاب کردن یا سند بلاست کردن از بین برد. این ویژگیها فولاد نورد گرم را برای اجزای ساختاری و سایر کاربردهایی که اشکال و تلرانسهای فوقالعاده دقیق اهمیت کمتری دارند، مناسبتر میسازد، مانند: - خطوط راه آهن - I-beams - تجهیزات کشاورزی - ورق فلزی - قاب های خودرو فولاد نورد سرد: همانطور که ممکن است حدس بزنید، فرآیند تولید در پشت فولاد نورد سرد کمی متفاوت است. برخلاف نام، این فرآیند به فولادی اطلاق می شود که با فشار غلتک در دمای اتاق فشرده می شود. در مقایسه با فولاد نورد گرم، فولاد نورد سرد تقریباً 20٪ افزایش استحکام را از طریق استفاده از سخت شدن کرنش دارد. از طریق یک سری شکستگی، نیمه تکمیل، اندازه، نیمه زبر، خشن و تکمیل است که می توان اشکال فولادی نورد سرد ایجاد کرد. فولاد نورد سرد امکان ایجاد اشکال بسیار دقیق را فراهم می کند. از آنجایی که این فرآیند در دمای اتاق انجام می شود، فولاد در هنگام سرد شدن منقبض نمی شود، همانطور که در فرآیند نورد گرم انجام می شود. پوشش بیرونی فولاد نورد سرد زمانی بسیار مطلوب است که زیبایی شناسی و جذابیت بصری در اولویت پروژه شما باشد. با این حال، کاربردهای فولاد نورد سرد تا حدودی به چند شکل محدود می شود که شامل مربع، گرد، تخت، و انواع آنها است. کاربردهای معمول فولاد نورد سرد: - نوارها - میله ها - لوازم خانگی - سیستم های سقف و دیوار - مبلمان فلزی - اعضای سازه هوافضا فولاد نورد گرم و سرد. به کدام یک نیاز دارم؟ اگر به اجزای ساختاری بزرگ نیاز دارید، به احتمال زیاد به فرآیند فولاد نورد گرم برای ایجاد قطعات نیاز خواهید داشت. برای قطعات کوچکتر که نیاز به کیفیت دقیق و بادوام بیشتری دارند، فرآیند فولاد نورد سرد راه حل مناسب است.

-

مقدمه: رابیتس نام گچ سیمی است که از زیرسازی فلزی پشتیبانی می کند و نمای داخلی ساختمان را زیبا می نماید. شبکه رابیتس از مش های فلزی تشکیل شده که لایه گچی و ملات گچ روی آن را پوشانده است. اولین بار این فرآیند توسط آجرکار استاد برلین کارل رابیتس توسعه داده شد و در سال 1878 ثبت اختراع گردید. امروزه رابیتس در فضاهای داخلی ساختمان های مسکونی، اداری و تجاری قابل مشاهده است که جلوه خاصی به معماری داخلی ساختمان داده است. تاریخچه استفاده از رابیتس: اولین افرادی که از روش های مشابه رابیتس امروزی در ساختمان استفاده کردند، مردم فرانسه بودند که در سال 1840 توسط صنعتگران فرانسوی به آلمان وارد شدند. در آن زمان سازه نگهدارنده هنوز از چوب ساخته می شد که در بسیاری از مواقع منجر به ترک شدید می گردید. کارل رابیتس این تکنیک را با استفاده از یک زیرساخت فلزی و در نتیجه به حداقل رساندن تشکیل ترک توسعه داد. اصل ساخت و ساز: سازه رابیتس از ساختاری اسکلت مانند از میله های فولادی گرد به قطر 5 تا 8 میلی متر تشکیل شده است که در زوایای قائم بر یکدیگر نصب شده و در نقاط عبور با سیم محکم به یکدیگر متصل می شوند. برای سازه های طاق یا قرنیزهای آویزان، به آهن های محکم تری نیاز است تا آویزهای اضافی برای سازه های آویزان مانند سقف و طاق به درستی اجرا شوند. ملات گچ بر روی این زیرسازه نگهدارنده کشیده می شود. برای این منظور عمدتاً از نی سیمی، فلز منبسط آجدار، مفتول آجری و پارچه های مختلف ساخته شده از مفتول های فلزی استفاده می گردد. این پارچه سپس با یک ملات تقویت شده با الیاف فشرده شده و با یک شانه گچی زبر می شود. تا به امروز ثابت شده است که موهای حیوانات مانند موهای گوساله یا موی خوک بهترین الیاف هستند. بافت خارجی رابیتس معمولاً از گچ می باشد ولی در برخی از فضاها، ملات آهک، ملات سیمان آهک، ملات سیمان و گچ را می توان به جای ملات گچ استفاده کرد. هرچند در اکثر کاربردها معمولاً از ملات گچ یا سیمان استفاده می شود. معایب سقف رابیتس معمولی: در 27 مه 1879، یک آزمایش آتش سوزی در املاک استاد سنگ تراشی رابیتس در Scharnhorststraße 7 رخ داد که توسط بازرسان، ستاد پلیس آتش نشانی و کمیسیون ساختمان وزارتخانه مورد بررسی قرار گرفت. در این تحقیق، "گچ Rabitzsche" برای سقف (DRP 3789) و همچنین "Patent Construction (دیوارهای جداکننده نسوز)" (DRP 4590) از نظر ایمنی در برابر آتش با دیوارها و سقف های ساخته شده سنتی مقایسه گردید. محققان به این نتیجه رسیدند که استفاده از رابیتس نسوز در ساختمان، می تواند میزان آسیب های ناشی از آتش سوزی را کاهش دهد و متعاقب آن در 28 دسامبر 1882 برتری اختراع رابیتس نسوز نسبت به رابیتس معمولی را تایید کردند. کاربرد رابیتس: با سازههای رابیتس میتوان سقفها را پایین کشید، قرنیزها (نما) را میپوشاند، طاقها و دیوارهای جداکننده غیرباربر را میتوان ساخت، ستونها و تکیهگاهها را میتوان روکش کرد، تأسیسات را رو به راه کرد و کانالهای تهویه را ساخت. امروزه، رابیتس اغلب با دیوار خشک جایگزین می شود و با آنکه رابیتس گران تر و بسیار سنگین تر از دیوار خشک است ولی در بسیاری از فضاها مورد استفاده قرار می گیرد. علاوه بر این، رابیتس تولید رطوبت بیشتری را به داخل ساختمان وارد می کند و مونتاژ و تخریب احتمالی آن بسیار زمان بر است. اما Rabitz مزایایی نیز دارد. اساساً الزامات حفاظت در برابر آتش بالا را برآورده می کند، به عنوان مثال سقف گچی به طور کلی با نام مرجع ساختمان F60A تعریف می شود. ظرفیت بالای خود نگهدارنده و امکان شکلدهی کاملاً آزاد یک سطح زبر هنوز هم کاربردهای احتمالی بسیاری را امروزه به ویژه در طراحی داخلی نوآورانه ساختمانها در ترکیب با گچکاری باز میکند. یکی دیگر از زمینه های کاربردی آن، حفظ آثار است. مقررات عمرانی: مقررات فنی برای کارهای ساختمانی طبق استاندارد DIN 1964، B، شماره 15، در رابطه با این کار آمده است: «شبکه سیمی باید با آهن گرد یا نواری، پیچ های گیره، قلاب، میخ های آهنگری یا حلقه های آهنی به درستی بسته و سفت شود، به طوری که در سطوح و اتصالات هیچ گونه ترکی ایجاد نشود. گیره های تعلیق باید به تعداد و استحکام لازم وصل شوند. باید از الیاف مو برای هسته گچ استفاده می شود، در غیر این صورت مقررات گچ دیوار و سقف اجرای رابیتس را تائید نخواهد کرد.» گچ های داخلی و بیرونی با بریدن شکاف های قطعه روی قسمت فلزی تولید می شود. برای کاهش کشش سطحی و جلوگیری از ترک های چند بعدی باید از فلزات با ضریب انبساط مناسب استفاده گردد. در اکثر بناها، با توجه به ماهیت و ضخامت ملات مورد استفاده از فلز منبسط شده تشکیل شده است. دامنه کاربرد: رابیتس در فضاهای متفاوتی مورد استفاده قرار می گیرد. در ذیل به بیان برخی از موارد کاربرد آن پرداخته شده است: سیستم های تهویه فیلترهای هوا صنعت تامین خودرو سنگ مصنوعی و آبشار سکوهای پیاده روی تزئین همچنین در پی های رافت با متراژ زیاد (که در یک بار ریختن آن امکان پذیر نیست)، نواحی درز سرد و مکان های مشابه بسیار کاربرد دارد. نکات مهم در ساخت رابیتس: اگر ضخامت کف در ساخت کانال نازک باشد، باید از سیم های مخصوص استفاده گردد که روی کانال اعمال می شوند. اصطلاح دیگر این سیم ها، سیم قفس نازک است. توری گچ فلزی منبسط شده نیز یک ماده تقویتکننده است که اغلب در دکوراسیون داخلی میتوان پیدا کرد که با برش و کشش شکل میگیرد، به طوری که بدون خمیدگی و جوش تولید شده و اساساً در فرآیند تولید مشکلی ایجاد نمی کند تا در هزینهها صرفهجویی شود. علاوه بر این، سطح آجدار باعث می شود تا حداکثر چسبندگی را داشته باشد، بنابراین می توان از آن در سطوح مختلف مانند سقف های بتنی، آجری، چوبی و یا حتی گچی استفاده کرد، اما برای اطمینان از آسانتر شدن فرآیند گچ کاری، باید با میخ ثابت شود. . توری گچ معمولاً برای گچ کاری داخلی و خارجی استفاده می شود، همچنین به طور فعال در تولید کف های خود تراز، نصب عایق حرارتی و مواد عایق صوتی، عایق رطوبتی، جداسازی لایه های ناهمگن و محل اتصال چارچوب های درب دیوارها استفاده می شود. مش گچ کاری برای محافظت از نمای ساختمان ها و سازه ها استفاده می شود. توری فلزی منبسط شده بیشتر به عنوان ماده تقویت کننده در دکوراسیون داخلی و به ویژه هنگام گچ کاری استفاده می شود، به طوری که گاهی اوقات از آن به عنوان توری گچ بری یاد می گردد. این تیغه از ورق فولادی ساخته شده است که برش داده و به طور یکنواخت در سلول هایی به شکل الماس کشیده می شود. بنابراین بدون خمیدگی و جوش است و بسیار محکم و بادوام و با وزن کم است. سطح آجدار باعث می شود حداکثر چسبندگی را داشته باشد. هنگام گچ کاری دیوارها از آن برای جلوگیری از ترک خوردن سطح ناشی از تغییرات دمایی و نوسانات رطوبت استفاده می شود. کاملاً برای تمام سطوح بتنی و آجری تا چوبی و حتی سقف های گچی قابل استفاده است. باید روی یک رولپلاک میخ محکم یا پیچ و مهره های لنگر نصب شود تا کار راحت تر انجام شود. مدل های محصول مناسب برای استفاده در انواع گچ کاری های فضای باز را می توان در فضاهای اینترنتی مشاهده و بررسی نمود. برای اجرای مناسب رابیتس باید اطلاعاتی در مورد قطر سوراخ ها، فاصله بین مراکز، ابعاد عرض و طول، وزن، ضخامت و نواحی باز در اختیار داشت تا بتوان مدل محصولی را که به بهترین وجه نیاز کاربر را برآورده می کند، به راحتی پیدا کرد. گردآورنده: سید رحیم کیاحسینی

-

مقدمه: کشش سیم یک فرآیند فلزکاری است که در آن برای کاهش سطح مقطع سیم از یک یا چند قالب استفاده می شود. کاربردهای زیادی برای سیم های کشیده شده وجود دارد، از جمله می توان به سیم کشی برق، کابل ها، اجزای ساختاری تحت کشش، فنرها، گیره های کاغذ، پره های چرخ ها و آلات موسیقی زهی و غیره اشاره کرد. اگرچه در فرآیند تولید سیم، روش های مختلف وجود دارد، ولی کشیدن سیم با اکستروژن متفاوت است، زیرا در کشیدن سیم به جای فشار دادن، از طریق قالب کشیده میشود. کشش معمولاً در دمای اتاق انجام می گیرد، بنابراین به عنوان یک فرآیند سرد طبقه بندی می شود، اما ممکن است در دمای بالا برای سیم های بزرگ برای کاهش نیرو انجام شود. فرآیند کشش سیم: فرآیند کشیدن سیم از نظر مفهومی بسیار ساده است. سیم با کوچک کردن ابتدای آن، با چکش، سوهان کردن، غلتاندن یا تاب دادن آماده می شود، به طوری که در داخل قالب قرار می گیرد و سپس سیم از طریق قالب کشیده می شود. همانطور که سیم از درون قالب کشیده می شود، حجم آن ثابت می ماند، بنابراین با کاهش قطر، طول آن افزایش می یابد. معمولاً سیم برای رسیدن به اندازه دلخواه به بیش از یک بار کشیدن از طریق قالب های متوالی کوچکتر نیاز دارد. غالباً از مقیاس اندازه گیری سیم آمریکایی برای طبقه بندی سیم ها استفاده می گردد. این را می توان در مقیاس کوچک با صفحه کشش یا در مقیاس تجاری بزرگ با استفاده از ماشین آلات خودکار انجام داد. فرآیند کشیدن سیم به دلیل کار سرد، خواص مواد را تغییر می دهد. کاهش مساحت در سیم های کوچک به طور کلی 15تا 25٪ و در سیم های بزرگتر 20 تا 45٪ است. توالی قالب دقیق برای یک کار خاص تابعی از کاهش مساحت، اندازه سیم ورودی و اندازه سیم خروجی است. همانطور که کاهش مساحت تغییر می کند، توالی قالب نیز تغییر می کند. سیم های بسیار ریز معمولاً به صورت دسته ای کشیده می شوند. در یک بسته نرم افزاری، سیم ها توسط فلزی با خواص مشابه، اما با مقاومت شیمیایی کمتر، از هم جدا می شوند تا بتوان پس از کشیدن آن را جدا کرد. در مرحله بازپخت خواص فلز بر می گردد و می توان آنرا دوباره تحت عملیات کشش قرار داد. مراحل کشش سیم: کشش سیم تجاری معمولاً با سیم پیچی از سیم نورد گرم به قطر 9 میلی متر (35/0 اینچ) شروع می شود. در شروع کار سطح برای از بین بردن پوسته ها تحت عملیات اکسیدزدایی قرار می گیرد. سپس به دستگاه سیم کشی که ممکن است یک یا چند بلوک به صورت سری داشته باشد، تغذیه می شود. ماشینهای سیم کشی تک بلوک شامل وسایلی برای نگهداشتن قالبها با دقت در موقعیت و کشیدن سیم به طور پیوسته از سوراخها هستند. طرح معمولی شامل یک نیمکت یا میز چدنی است که دارای یک براکت ایستاده برای نگه داشتن قالب است و یک درام عمودی که می چرخد و با پیچاندن سیم در اطراف سطح آن، آن را از طریق قالب می کشد و در مرحله سیم پیچی، سیم ها روی یکدیگر ذخیره می شود. درام یا "سوئیفت" که در پشت قالب قرار دارد و به همان سرعتی که لازم است از سیم جدا می شود. درام سیم یا "بلوک" با وسیله ای برای اتصال یا جدا کردن سریع آن به شفت عمودی خود ارائه شده است، به طوری که حرکت سیم ممکن است فوراً متوقف یا شروع شود. بلوک نیز مخروطی است، به طوری که سیم پیچی سیم ممکن است به راحتی در هنگام اتمام به سمت بالا لیز بخورد. قبل از اینکه سیم به بلوک متصل شود، باید طول کافی از آن از طریق قالب کشیده شود. این توسط یک جفت گیره در انتهای یک زنجیره که به دور یک درام گردان پیچیده شده است، انجام می شود، بنابراین سیم را تا زمانی میکشد که بتوان به اندازه کافی دو یا سه بار روی بلوک یعنی جایی که انتهای آن توسط یک گیره پیچ کوچک محکم می شود، پیچید. هنگامی که سیم روی بلوک است، به حرکت در می آید و سیم به طور پیوسته از طریق قالب کشیده می شود. بسیار مهم است که بلوک به طور یکنواخت بچرخد و درست کار کند و سیم را با سرعت ثابت بکشد، در غیر این صورت "قاپیدن" رخ می دهد که باعث ضعیف شدن یا حتی شکستن سیم می شود. سرعت کشیدن سیم بسته به جنس و میزان کاهش سطح مقطع، بسیار متفاوت است. انواع ماشین کشش سیم: ماشینهای با بلوکهای پیوسته با ماشینهای تک بلوک با داشتن یک سری قالبها که سیم از طریق آن به صورت پیوسته کشیده میشود، متفاوت است. به دلیل کشیدگی و لغزش، سرعت سیم پس از هر بار کشیدن مجدد متوالی تغییر می کند. این سرعت افزایش یافته با داشتن سرعت چرخش متفاوت برای هر بلوک تطبیق داده می شود. یکی از این ماشین ها ممکن است شامل 3 تا 12 قالب باشد. عمل عبور سیم از طریق تمام قالب ها و اطراف بلوک ها را "رشته کردن" می نامند. ترتیبات روانکاری شامل پمپی است که قالب ها را پر می کند و در بسیاری از موارد نیز قسمت های پایینی بلوک ها در روان کننده کار می کنند. اغلب آنیل های میانی برای مقابله با اثرات کار سرد و اجازه کشیدن بیشتر لازم است. برای به حداکثر رساندن شکلپذیری و هدایت الکتریکی، ممکن است یک آنیل نهایی نیز روی محصول نهایی استفاده شود. نمونه ای از محصول تولید شده در دستگاه سیم کشی پیوسته سیم تلفن است. این سیم 20 تا 30 بار از میله نورد گرم کشیده می شود. در حالی که مقاطع گرد بر اکثر فرآیندهای ترسیمی غالب است، مقاطع غیر دایره ای رسم می شوند. آنها معمولاً زمانی کشیده می شوند که سطح مقطع کوچک است و مقادیر آن برای توجیه نورد بسیار کم است. در این فرآیندها از دستگاه بلوک یا تورک هد استفاده می شود. گردآورنده: سیدرحیم کیاحسینی

-

مقدمه: زمانی به تولیدات یک کارخانه محصولات سیمی گفته می شود که در پروسه ساخت آنها سیم خم شده، مهر و موم شده یا به اشکال و اندازه های مختلف استفاده گردد. از این محصولات برای نگهداری وسایل روزمره کوچک و بزرگ مورد نیاز مصرف کنندگان استفاده می شود. دنیای ما به شدت به محصولات سیمی وابسته شده است. به عنوان مثال، این محصولات در مشاغل خرده فروشی برای قفسه بندی سیمی یا در صنایع ذخیره سازی و حمل و نقل استفاده می شوند. قفسه سیمی، گیره، پین، فنر، قلاب، حلقه، قفسه و سبد در صنایع مختلف رایج است. در همین حال، محافظ های سیمی و صفحه نمایش معمولاً به عنوان راهی برای بهبود ایمنی محل کار استفاده می شود. معمولاً تولیدکنندگان ابزارهای سیمی، محصولات خود را در فرم ها و اشکال خاص و خدمات فرم دهی جهت مهندسی و طراحی مانند ساخت سیم پیچ یا فنر، ابزارسازی، ریز بلانکینگ، شکل دهی سیم، کشش عمیق و مهر زنی چهار لغزنده یا چند اسلاید ارائه می دهند. این تامینکنندگان همچنین ممکن است خدمات نمونه اولیه یا کوتاهمدت، قالبهای پیشرونده، خدمات مونتاژ، تولید با حجم بالا و هر نوع بستهبندی تخصصی اضافی را ارائه دهند. طراحی محصولات سیمی: در حالی که طراحی یا مهندسی ممکن است شامل ایدههایی در مورد تجارت، ساخت، هزینههای مهندسی، روشها و دیدگاههای مواد باشد، تامینکننده محصولات سیمی نیز میتواند به طراحی مجدد، بهبود، ارزیابی مجدد، یا نوسازی خط محصولات رایج برای بهبود عملکرد کمک کنند. ممکن است از روش های کاهش هزینه های تولید ابزارهای صنعتی در مراحل مختلف طراحی و ساخت این محصولات استفاده شود. در همین حال، تکنیکهای ویژهای مانند برش دقیق (فرآیندی که در آن مواد سیم دقیقاً بریده میشود) ممکن است مورد استفاده قرار گیرند. تولید محصولات سیمی: برای ساختن سیم، مواد استوک از طریق آرایهای از قالبهای کوچکتر که به قطر از پیش تنظیم شده شکل میدهند، کشیده میشوند. این رشته های فلزی بلند و نازک دارای سطح مقطع بیضی، گرد یا مربع در صورت لزوم هستند. رولسازی یا کلافسازی مرحله بعدی در این روش است که در آن قطعات فلزی استوک خم میشوند، سپس صاف شده و شکافته میشوند. عملیات ثانویه مانند بازپخت، پوشش، و رنگ آمیزی میزان سازگاری محصولات سیمی را حتی بیشتر افزایش می دهد. ضروری است که مطمئن شوید که قالب های سیمی به گونه ای تقویت و تکمیل شده اند که با محیطی که در آن اجرا می شوند مناسب باشد. سیم پیچی و شکل دهی سیم، دو فرآیند دیگر موجود در ساخت محصولات سیمی هستند. سیم پیچی شامل قرار دادن سیم به شکل مارپیچ یا حلقه است. شکل دهی سیم روشی است که در آن سیم به اشکال ساخته شده مانند فنر، گیره، قلاب و غیره تبدیل می شود. تامین کنندگان محصولات سیمی چندین ماده از جمله فلزات آهنی، فلزات غیرآهنی، آلیاژها و فلزات با ترکیبات جدید، فلزات گرانبها و پلاستیک را پردازش می کنند. خدمات شکل دهی سیم ممکن است شامل فرآیندهای ثانویه مانند پرس کردن، ماشینکاری CNC، برش EDM، سنگ زنی، برش آب یا جت ساینده، یا تنش زدایی (عملیات حرارتی)، قبل از ساخت محصول نهایی باشد. مواد مورد استفاده در تولید محصولات سیمی: فولاد ضد زنگ، برنج، فولاد کربنی ساده، آهن، مس، تنگستن، تیتانیوم، آلومینیوم، پلاتین، نیکل یا تقریباً هر نوع فلزی را می توان در تولید سیم استفاده کرد. در برخی از کاربردها از سیم پلاستیکی نیز استفاده می شود، اگرچه کمتر رایج است و اغلب اوقات کاربرد کمتری دارد. در نظر گرفتن ویژگی های هر ماده ای با توجه به کاربرد و محیطی که استفاده می شود ضروری است. شکل پذیری، چکش خواری، هدایت حرارتی و الکتریکی، ضربه و استحکام کششی، ابعاد، مغناطیس و مقاومت در برابر خوردگی همگی باید بررسی شوند. روشهای پردازش مورد استفاده در قالب سیمی نیز باید نگرانکننده باشد، زیرا بر ویژگیهای ذکر شده در بالا و همچنین محصول نهایی سیم تأثیر میگذارند. کاربرد محصولات سیمی: الکترونیک، موسیقی، لوله کشی، روشنایی، قطعه سازی، جابجایی مواد، پزشکی، فرآوری مواد غذایی، کشاورزی، خودروسازی، هوافضا و ماشینکاری، تنها تعدادی از صنایعی هستند که از فرم های سیم در عملیات روزانه استفاده می کنند. شهرت چنین قطعاتی را می توان مدیون وزن سبک و جریان هوای عالی آنها دانست. این محصولات سیمی سبک وزن و به راحتی تولید می شوند، همچنین دسترسی و گردش هوا را افزایش می دهند. تولیدکنندگان و توزیع کنندگان قطعات سیم معمولاً این محصولات مفید را در انبار یا تولیدات استاندارد عرضه می کنند. از آنجایی که کاربردهای آنها ممکن است متفاوت باشد، بسیاری از ارائه دهندگان محصولات سیم، ماشینکاری سیم سفارشی را نیز ارائه می دهند. ظرفیت تولید محصولات سیمی همچنان در حال گسترش است زیرا فناوری امکان ایجاد دستگاه سیمی به تدریج کوچکتر و چندوجهی را فراهم می کند. علاوه بر تعداد روزافزون کاربردها، انواع موادی که ممکن است در ساخت و مونتاژ محصولات سیمی استفاده شوند نیز ارتقا یافته است. امروزه فلزات آهنی، غیرآهنی و مختلف گرانبها در ساخت سیم استفاده میشوند. تولید سیم های فولادی: شرایط نورد، ریزساختار و خواص مکانیکی: یکی از پر مصرف ترین سیم ها در صنایع مختلف، سیم پیچ فولادی با قطر 6 میلی متر به عنوان ماده اولیه می باشد. برای تولید آن، سیم تا دمای 500 درجه سانتیگراد گرم می شود و سپس توسط یک رول بیضی شکل یا مربع نورد شده و سیم پیچی می گردد. سپس، سیم نورد شده دوباره گرم شده و توسط مجموعهای از رولهای مربع بیضی شکل مختلف میپیچد و کلاف میشود. در نهایت، همین فرآیند با دیگر مجموعه رول بیضی مربعی تکرار می گردد تا سیمی به قطر 3 میلی متر به دست آید. اگرچه کاهش ظاهری سطح مقطع تنها 75% است (کرنش = 35/1)، کرنشی بزرگتر از 4 در ماده وارد شده است. سیم تایر: سیم فولادی مورد استفاده برای سیم تایر از یک میله فولادی با کربن بالا، یعنی کربن بیش از 7/0 درصد ساخته شده است که یک سیم با مدول بالا و کشش بالا می باشد. یک ترکیب معمولی از این سیم شامل موارد ذیل است: کربن 725/0٪. منگنز 525/0%؛ سیلیکون 230/0%؛ گوگرد 011/0%; فسفر 009/0% و عناصری مانند مس، کروم و نیکل نیز در این نوع فولاد وجود دارند. در سال های اخیر سیم های فولادی با استحکام کششی بالاتر توسعه یافته اند. این سیم ها مقدار کربن بیشتری دارند و به کشش بالا و کشش فوق العاده معروف هستند. اینها به دلیل بهبود کیفیت و همگنی مواد اولیه دارای کیفیت بسیار بالایی می باشند. طناب فولادی: در ادامه روند تولید طناب فولادی بیان شده است. در این محصولات قطر سیم نهایی در محدوده 15/0-40/0 میلی متر است که باعث می شود سیم به اندازه کافی انعطاف پذیر باشد تا به عنوان یک ماده نساجی استفاده شود. طنابهای فولادی که از تعدادی سیم فولادی ساخته میشوند، برای اولین بار در لاستیکهای رادیال خودرو به عنوان لایه تثبیتکننده آج، که امروزه معمولاً به عنوان تسمه یا شکن نامیده میشود، در دهه 1940 توسط میشلن استفاده شد. امروزه از طناب های فولادی به عنوان لایه پوشش بیشتر در لاستیک های کامیون استفاده می شود. این باعث شده است که تعداد لایه های پوششی از یک ساختار چند لایه به تک لایه یا دو لایه کاهش یابد، در حالی که همچنان ظرفیت تحمل بار یکسانی دارد. تمام سیم های فولادی مورد استفاده در ساخت تایر از روکش برنجی برای کمک به چسبندگی به لاستیک استفاده می کنند. کاربردهای محصولات سیمی: فروسمنت: برای ساخت فروسمنت از سیم فولادی ریز که به صورت مش بافته شده است و به عنوان تقویت کننده در درون بتن قرار گرفته، استفاده می گردد. پس از سخت شدن ملات سیمان، نوعی صفحه به نام فروسمنت به دست می آید. صفحه فروسمنت از مقاومت بالایی در برابر ترک خوردگی برخوردار است زیرا سیم های ریز به طور متراکم در دو جهت عمود بر هم پخش می شوند. فروسمنت را می توان به کاشی های موج دار، حتی کشتی ها و دیگر سازه های با شکل پیچیده تبدیل کرد. همچنین میتوان از آن به عنوان لایه خارجی تیرها، ستونها یا سازههای دیگر استفاده کرد و پس از نصب آرماتورها، بتن در آن ریخته میشود. از مزایای این نوع سازه می توان به مقاومت بالای ترک خوردگی در مرحله سرویس و حذف سایر قالب ها و پشتیبانی آن در مرحله ساخت اشاره کرد. فنر سوپاپ: فنرهای سوپاپ از سیم فولادی ساخته شده اند و قطر آنها توسط نیروهای بارگذاری که در حین کار موتور بر آنها وارد می شود، تعیین می شود. هنگامی که دو فنر سوپاپ به صورت هم محور نصب می شوند، فنر خارجی حدود 60 تا 70 درصد کل بار را به خود اختصاص می دهد. میانگین قطر فنرهای شیر خارجی و داخلی معمولاً 9/0-72/0 و 75/0-5/0 است. سطوح فنرها با شات بلاست تصفیه می شوند تا دوام آنها افزایش یابد. سطوح فنرهای سوپاپ اکسید شده و با لعاب پوشش داده می شوند تا مقاومت در برابر خوردگی آنها بهبود یابد. همچنین از پوشش روی یا کادمیوم برای حفاظت سطح فنرهای شیر استفاده می شود. نگهدارنده های شیر از فولادهای کربنی و کم آلیاژ ساخته شده اند. پارچه بافته شده یا مش: برای آلیاژهای سبک، مش سیم فولادی یا پارچه شیشه ای برای جلوگیری از ورود اکسیدها به داخل محصولات استفاده می شود. فیلترهای پارچه ای دارای مزایای بزرگ با هزینه کم هستند. می توان آن را به صورت رول تا عرض 1 متر و طول 100 متر خریداری کرد و به راحتی برش داده می شود. دهانه های توری یا بافت معمولاً 1 تا 2 میلی متر است که نتایج خوبی به دست می دهد. بسیاری از محققین به این واقعیت عجیب اشاره کرده اند که به نظر می رسد این پارچه در فیلتر کردن اجزاء تا یک دهم این محدوده اندازه موثر است. این معما بلافاصله با درک این موضوع توضیح داده می شود که اشیاء فیلتر شده فیلم هستند و نه ذرات، و در بخش های صیقلی و درهم پیچیده فیلم می توانند به صورت فرم های فشرده ایزوله ظاهر شوند. به طور قابل توجهی، اینکه اندازه های چنین منافذی بسیار مؤثر هستند، تأییدی مستقل از حداقل اندازه 1 تا 2 میلیمتر اکثر فیلمهایی است که باعث ایجاد مشکل در ریختهگری، بهویژه در آلیاژهای سبک میشوند. استفاده از مش سیم فولادی نیز برای حفظ فیلم مفید است. این ماده به دلیل سفتی ای که دارد نسبت به پارچه مزیت زیادی نیز دارد. یک توری فولادی را می توان در یک سیستم در حال اجرا با اطمینان کامل قرار داد که تغییر شکل نمی دهد و اجازه نمی دهد مذاب از فیلتر عبور کند. فولاد در هنگام پرکردن قالب های ریختهگری آلیاژ آلومینیوم زمان کافی برای وارد شدن به محلول را ندارد، لذا مواد ریختهگری در معرض خطر آلودگی قرار نمی گیرند. با این حال، البته، فولاد در طول بازیافت سیستم در حال اجرا مشکل آلودگی آهن را نشان می دهد. حتی پارچه شیشه ای گاهی اوقات می تواند باعث ایجاد مشکلاتی در هنگام شکسته شدن قالب شود، زمانی که قطعات الیاف شیشه آزاد می شوند تا به جو کارخانه ریخته گری راه پیدا کنند و باعث مشکلات تنفسی برای اپراتورها شود. بنابراین هر دو ماده در استفاده نیاز به مراقبت دارند. گردآورنده: سید رحیم کیاحسینی

-

مقدمه: در دنیای فیلتراسیون، مش سیمی بافته شده یک ابزار حیاتی برای طیف وسیعی از مصارف است. مش ها و توری ها در هنگام فیلتر کردن زباله های ناخواسته از محصول نهایی، دقت مطلوبی را ارائه می دهند و در عین حال آزادی لازم برای حفظ سرعت جریان قوی را ایجاد می کنند. اما چگونه تعیین می کنند که کدام مشخصات مش برای فرآیند موردنظر بهتر عمل می کند و عوامل تعیین کننده کدامند؟ عوامل انتخاب مش مناسب: به طور کل سه عامل وجود دارد که در هنگام یافتن بهترین گزینه مش نقش دارند. این عوامل عبارتند از تعداد مش، قطر سیم و درجه میکرون. در این مقاله هر یک از این عوامل تعریف شده و توضیح داده می شود که چرا باید مشخصات کامل عملیات خود را بدانیم و خطرات احتمالی که در صورت عدم توجه به هر یک از آنها با آن مواجه خواهیم شد، بیان شده است. Mesh Count چیست؟ به طور کلی مش های سیمی بافته شده، با تعداد مش آن توصیف می شوند. تعداد مش به عنوان تعداد دهانه ها در یک اینچ خطی تعریف می گردد. وقتی اصطلاحاتی مانند مش 16، 100 یا 300 را می شنوید، این به میزان باز شدن در هر اینچ اشاره دارد. بنابراین اگر شما یک بافت 100 مش دارید، یک اینچ شامل 100 دهانه در هر جهت معین است. این بدان معناست که بافت 16 مش بسیار ظریفتر از بافت 100 مش است. چرا Mesh Count مهم است؟ لیست کاربردهایی که می توان در آنها از سیم بافته شده استفاده کرد تقریباً بی پایان است. به عنوان مثال، سکوهای نفتی هنگام بیرون کشیدن نفت خام از کف اقیانوس، از مش برای فیلتر کردن شن و ماسه و سایر زباله های ناخواسته استفاده می کنند. یکی دیگر از کاربردهای رایج مش های بافته شده، انتقال جوهر بر روی بستر هنگام چاپ روی صفحه است. در حالی که این دو کاربرد کاملاً متفاوت هستند، هر دو به دهانه های بافت متکی می باشند. از آنجایی که تعداد مش با تعداد دهانه های بافت مطابقت دارد، دانستن تعداد مش های مورد نیاز به شما این امکان را می دهد تا راه حل مناسب برای کاربرد در شرایط مورد نظر را اتخاذ کرده و کارآیی لازم از مش بدست آید. بنابراین، اگر در صنعت نفت کار می کنید و به دنبال فیلتر کردن شن و ماسه از روغن هستید، باید از یک عدد مش استفاده کنید که ذرات ماسه را مسدود کند و در عین حال اجازه دهد روغن با سرعت کارآمد جریان یابد. بسته به اندازه ذرات فیلتر شده، این احتمالاً حدود 100 یا کمتر خواهد بود. اما چه اتفاقی میافتد وقتی تعداد مش اشتباه را اجرا میکنید؟ استفاده از تعداد مش که برای فرآیند شما خیلی زیاد است، میتواند منجر به ورود زبالههای ناخواسته به مواد و محصول نهایی شود. در عین حال، استفاده از تعداد توری بسیار کوچک می تواند از عبور ذرات مورد نظر جلوگیری کند و مانع از سرعت جریان فرآیند شده و در نتیجه فشار افزایش می یابد. قطر سیم چیست؟ در حالی که تعداد مش به تعداد دهانه های بافت اشاره می کند، قطر سیم به عرض سیم های جداگانه اشاره دارد. قطر مفتول ها تعیین می کند که چقدر فضای باز بین سیم ها وجود دارد و نقش مهمی در استحکام بافت دارد. معمولاً تصور می شود که اگر یک رول مثلاً 16 مش باشد، اندازه منافذ آن 16/1 اینچ است. این تصور صحیح نیست زیرا سیم ها بخشی از دهانه را پر می کنند که مستقیماً بر اندازه منافذ تأثیر می گذارد. به بیان ساده، اگر سیم های بافت ضخیم تر باشند، فضای کمتری بین سیم ها وجود خواهد داشت. با این حال، بافت قوی تر خواهد بود و قادر به تحمل شرایط سخت تر نیز می باشد. اگر سیم های بافت نازک تر باشند، فضای بیشتری بین سیم ها وجود خواهد داشت. با این حال، بافت ضعیف تر و بافت مستعد سایش خواهد بود. چرا قطر سیم مهم است؟ کاربردهای متعددی وجود دارد که مش را تحت شرایط سخت نظیر دمای بالا یا فیلتر کردن مواد ساینده و خورنده قرار می دهد. در چنین مواردی، به قوی ترین بافت ممکن نیاز خواهد بود. دانستن قطر سیم به کاربر این امکان را می دهد تا مشخصات مناسبی را تعیین کند که در عین حفظ طول عمر مش به نتایج دلخواه خود برسد. طبیعتاً هر چه مفتول در بافت ضخیم تر باشد، محکم تر است. هرچند کاربران مش به دنبال سیمی نیستند که برای نیازهای خاص آنها خیلی ضخیم باشد. فرض کنید با مصالح درشت کار می کنید. اگر از قطر سیم خیلی نازک استفاده کنید، در معرض خطر از بین بردن مش خود قرار می گیرید و سایر تجهیزات خود را در معرض خطر قرار می دهید. حال، فرض کنید دنده ها را عوض کرده و با ماسه ریز شروع به کار می کنید. استفاده از قطر سیم خیلی ضخیم ممکن است دهانه ها را خیلی کوچک کند و مستقیماً بر درجه میکرون تأثیر بگذارد. رتبه بندی میکرون چیست؟ در حالی که تعداد مش مقدار دهانه ها و قطر سیم عرض هر سیم است، رتبه بندی میکرون به راحتی به عنوان فاصله دقیق بین سیم ها در بافت توضیح داده می شود. به عبارت دیگر، درجه بندی میکرون بازتاب مستقیمی است از اینکه چقدر از فضای باز شده توسط قطر سیم های منفرد پر نشده است. برای ارائه دیدگاهی در مورد چگونگی ارتباط یک میکرون با واحد اندازه گیری رایج تر، می توان گفت یک میکرون معادل یک هزارم میلی متر است. چرا باید رتبه بندی میکرون را بدانم؟ یکی از محبوب ترین کاربردهایی که از سیم بافته شده برای آن استفاده می شود فیلتراسیون است. در کاربردهای مختلف نظیر فیلتر کردن در حین فرآیند شکستن ماسه و یا فیلتر کردن در حین بازیافت زباله پلاستیکی و غیره، باید از دو چیز آگاه باشید: تعداد باز شدن و اندازه دهانه مورد نیاز برای فرآیند فیلتراسیون. هنگامی که هر دوی این فاکتورها مشخص شد، سپس می توانید مشخص کنید که به چه رتبه بندی میکرونی نیاز دارید. دانستن درجه بندی میکرون مناسب به شما این امکان را می دهد که کنترل بیشتری بر نرخ جریان فیلتر شده داشته باشید. همانطور که گفته شد، عدم استفاده از درجه میکرون صحیح می تواند منجر به کور شدن شود، که زمانی اتفاق می افتد که ذرات در دهانه های بافت گیر کرده و سرعت جریان را کاهش می دهند. البته همه اینها به شدت به فیلتر شما و میزان ضایعاتی که مش در معرض آن قرار خواهد گرفت بستگی دارد. بنابراین، به طور خلاصه، با استفاده از رتبه بندی میکرون صحیح، اطمینان حاصل می شود که ناخالصی ها از محصول نهایی مورد نظر فیلتر می شوند و جریان کافی نیز حفظ می شود. این امر عملیاتی را ارتقا می دهد که هم از نظر انرژی کارآمد و هم مقرون به صرفه باشد. نتیجه گیری: سیم بافته شده یک عنصر ضروری برای کنترل کیفیت طیف وسیعی از مصارف است. از بین تمام کاربردهای مختلفی که می توان از آن استفاده کرد، فیلتراسیون به عنوان یکی از محبوب ترین کاربردهای متمایز مش می باشد. مشتریان باید بهترین راهحل را برای فرآیند فیلتراسیون خود انتخاب کنند و لازم است بینشی در مورد سه عامل تعداد مش، قطر سیم، و رتبهبندی میکرون که هنگام انتخاب توری فیلتر نقش دارند ارائه دهند. همانطور که بیان شد، اصطلاح تعداد مش به تعداد دهانه ها در یک اینچ خطی بافت اشاره دارد. قطر مفتول را می توان به عنوان عرض سیم های موجود در بافت توصیف کرد. در نهایت، امتیاز میکرون اندازه گیری دقیق فاصله بین سیم ها است. مهم است که بدانید هر یک از این عوامل چگونه با یکدیگر مرتبط هستند، در غیر این صورت، احتمال خطر آسیب رساندن به مش یا تجهیزات، محدود کردن سرعت جریان فرآیند و در نهایت کاهش بازده عملیات وجود خواهد داشت. گردآورنده: سید رحیم کیاحسینی

-

مش سیم فولادی 304 در مقابل 316: از کدام آلیاژ باید استفاده کنیم

rkiahoseyni پاسخی ارسال کرد برای یک موضوع در مش

مقدمه: امروزه از انواع مش بافته شده در صنایع گوناگون استفاده می گردد. سازندگان در حال تولید انواع مش از جنس فلزات، پلاستیک و انواع مواد کامپوزیتی هستند و بنا به نیاز مشتری خواص لازم را در مش ایجاد می نمایند. آنچه از اهمیت بالایی برخوردار است، میزان تطابق کارآیی مش با محیط مورد استفاده آن می باشد. به عنوان مثال تخریب ناشی از خوردگی و یا استحکام مکانیکی کم مش می توانند کارآیی مش در محیط های خورنده و تحت تنش را کاهش دهند. در ذیل به بررسی مش های ساخته شده از جنس فولاد ضدزنگ پرداخته شده است. مش سیم فولادی ضدزنگ: مش سیم فولادی ضد زنگ یک ماده همه کاره است که به دلیل دوام بالایی که ارائه می دهد، صنایع بی شماری به آن متکی هستند. فولاد ضد زنگ به خودی خود دارای ده ها طبقه بندی و مشخصات است که گاهی اوقات تشخیص بهترین راه حل را برای تکنسین های آزمایشگاه و مهندسان سخت می کند. از بین تمام طبقه بندی های فولاد ضد زنگ، نوع 304 و نوع 316 به عنوان محبوب ترین گریدهای فولاد ضدزنگ شناخته می شوند. ولی سوالی که مطرح می شود این است که تفاوت این آلیاژها چیست؟ شرکت های مختلف بیش از 140 سال است که اقدام به تولید توری سیمی بافته شده از آلیاژهای مختلف نموده اند و تلاش کرده اند تا مطمئن شوند مشتری از مش بافته شده مطابق با عملیات خود استفاده می کند. در ادامه، مشخص می کنیم که فولاد ضد زنگ چیست، آلیاژ کم کربن چیست، مش فولاد ضد زنگ 304 و 316 چگونه با هم مقایسه می شوند و از کدام آلیاژ باید استفاده کنید. آلیاژ فولاد ضد زنگ چیست؟ فولاد ضد زنگ به یکی از پرکاربردترین مواد در سراسر جهان تبدیل شده است. قرن ها تحقیق در پشت فرآیندهای تولید آن وجود دارد. مهم نیست با چه نوع فولادی کار می کنید، به احتمال زیاد بر اساس کیفیت آلیاژ طبقه بندی می گردد. گفته می شود، آلیاژ فولاد ضد زنگ باید از سطح مشخصی کربن و کروم تشکیل شده باشد تا ضد زنگ در نظر گرفته شود. برای درک این موضوع، کافی است مقالات مختلف موجود در خصوص فولاد ضد زنگ 304 را با فولاد ضد زنگ 316 مقایسه نماییم. فولاد آلیاژی کم کربن: همانطور که در بالا گفته شد، اکثر طبقه بندی های فولادی بر اساس سطح کربنی که دارند، تعیین می شوند. وقتی آلیاژی حاوی کمتر از 03/0 درصد کربن باشد، طبقه بندی فولاد کم کربن یا درجه L را دارد. وجود چنین مقدار محدودی از کربن در آلیاژ، میزان رسوب کاربید را کاهش می دهد. این باعث افزایش مقاومت آلیاژ در برابر خوردگی می شود. این به ویژه برای کاربردهایی که در آن مش سیم فولادی ضد زنگ در معرض رطوبت قرار می گیرد مفید است. به عبارت دیگر، هر چه کربن موجود در آلیاژ بیشتر باشد، احتمال زنگ زدگی و خوردگی آن در هنگام وجود آب بیشتر است. فولاد ضد زنگ 304 و 316 چگونه با هم مقایسه می شوند؟ تفاوت اصلی بین توری های فولادی ضد زنگ 304 و 316 به مقاومت در برابر خوردگی، دوام، مقاومت در برابر حرارت و شکل پذیری آنها بر می گردد. مش فولاد ضد زنگ 304 آلیاژی است که حاوی 18٪ کروم و 8٪ نیکل است. از طرف دیگر مش فولاد ضد زنگ 316 آلیاژی است که حاوی 16 درصد کروم، 10 درصد نیکل و 2 درصد مولیبدن است. از آنجایی که فولاد 316 نیکل بیشتری دارد و حاوی مولیبدن است، کیفیت بالاتری نسبت به 304 دارد. این مزایای اضافه شده به آن اجازه میدهد در برابر محیطهای خورنده مقاومتر، پایدارتر و بادوامتر و در برابر دماهای شدید مقاومتر باشد. با این حال، تفاوت های کمی بین این دو آلیاژ از نظر بصری وجود دارد. آنها همچنین توانایی مشابهی برای جوشکاری و سفارشی سازی در طول ساخت دارند. وقتی صحبت از هزینه به میان میآید، مش سیم فولادی ضد زنگ 316 به عنوان گرانترین توری در بین این دو است. اما این حاشیه ها چندان قابل توجه نیستند. برای درک این موضوع، اگر یک تکه مش فولادی ضد زنگ 304 به ازای هر فوت مربع یک دلار قیمت داشته باشد، توری فولادی ضد زنگ 316 حدود 15/1 دلار در هر فوت مربع قیمت خواهد داشت. البته این مقایسه بدون در نظر گرفتن گرید کربن در هردو آلیاژ است. از کدام آلیاژ استفاده کنم؟ آلیاژی که باید استفاده شود بستگی به کاربرد دارد. اگر قرار است مش تحت شرایط سختی قرار گیرد که مواد خورنده در تماس با آن قرار دارند، باید از آلیاژ 316 استفاده شود. این انتخاب به این دلیل است که مولیبدنی که به مش سیم فولادی ضد زنگ 316 اضافه می شود، به آن اجازه می دهد تا در برابر کاربردهای خورنده مقاومت بیشتری از خود نشان دهد. اگر نیاز است که از مش برای کارهای ساده مانند الک کردن مواد غیر خورنده، مانند ذرات غذا یا سنگدانه ها استفاده شود، یک توری فولادی ضد زنگ 304 کار را انجام می دهد. فولاد کم کربن، خواه 304 یا 316 باشد، باید در صورت نیاز توسط فرآیند جوشکاری به هم متصل شوند. انجام جوشکاری بر روی این آلیاژها نیاز به ملاحظات ویژه ای دارد که لازم است قبل و بعد از جوشکاری به دقت رعایت گردد. این ملاحظات به این دلیل است که کربن به طور طبیعی گرما را جذب می کند و ممکن است مانع از هر نوع جوشکاری یا عملیات حرارتی شود. بنابراین، هر چه محتوای کربن آلیاژ بالاتر باشد، ساخت آن سختتر میشود. یک عملیات موثر با انتخاب آلیاژ مناسب شروع می شود. دوام مش سیم فولادی ضد زنگ آن را به یکی از همه کاره ترین مواد موجود تبدیل کرده است. فولاد ضد زنگ 304 و 316 ممکن است بیشترین استفاده را در بین ده ها مشخصات فولاد ضد زنگ داشته باشد. مانند همه آلیاژها، مش فولاد ضد زنگ 304 و 316 بر اساس کیفیت فولاد و همچنین مقدار کربن و کروم موجود در آن طبقه بندی می شوند. گفته میشود، آلیاژی که انتخاب میکنید تنها یکی از بسیاری از مشخصاتی است که در انتخاب مش سیم بافته مناسب وجود دارد. در صورت نیاز به جوشکاری، فولاد ضد زنگ که حاوی کمتر از 03/0 درصد کربن است، ایده آل می باشد. گردآورنده: سید رحیم کیاحسینی -

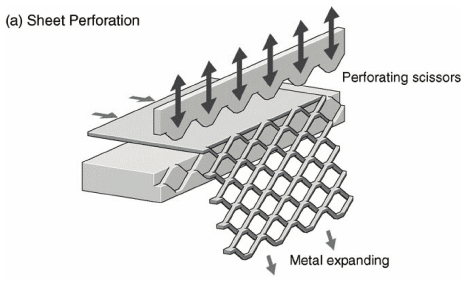

مقدمه: مش فلزی، شبکه ای بافته شده از سیم های آهنی است که برای کاربردهای مختلف نظیر ساختمان سازی، پل سازی، حصارکشی و غیره مورد استفاده قرار می گیرد. برای تولید مش فلزی از روشهای مختلف مانند جوشکاری، بافندگی، پانچ و غیره استفاده میشود. محصولات نهایی مش تخت به صورت کویل یا پشته وارد بازار می شوند. پروسه تولید مش: روش جوشکاری: مش های تولیدی به روش جوشکاری سیم، از طریق دستگاه های اتوماتیک جوش CNC تولید می شوند. برای تولید مش نیاز به رشته های بافته شده فلزی از سیم های فولادی است که به صورت عمودی و افقی در هم تنیده شده اند. در این روش سیم های افقی به طور مداوم در ردیف های موازی مستقیماً از سیم پیچ وارد دستگاه می شوند. سیم های عمودی برای عملیات جوش نقطه ای صاف بریده شده و روی سیم های افقی قرار می گیرند. به این ترتیب یک پانل مسطح و محکم با مش های مربع، مستطیل یا الماس شکل می گیرد. یک پانل مش را زمانی که به طول مشخص می رسد، برش می دهند. سپس، یک دستگاه حمل و نقل، محصولات نهایی را از خط جوش استخراج می کند و آنها را برای حمل و نقل روی هم می چیند. پیکربندی های مختلف قطر و فاصله سیم اجازه می دهد تا سفارشی سازی پانل برای پاسخگویی به هر نیازی انجام شود. یک مش سیمی جوش داده شده دارای ردیف ها و ستون های متقاطع سیم های موازی است که در محل تقاطع به هم جوش داده شده اند. این فرآیند معمولاً سیم ها را با استفاده از مقاومت الکتریکی به عنوان منبع گرما جوش می دهد. یک خط موازی از جوش ها از طریق ترکیب کنترل شده ای از فشار، شدت و مدّت جریان الکتریکی اعمال شده برای فیوز کردن سیم ها تشکیل می شود. اگرچه می توان از سایر روش های جوشکاری استفاده کرد، اما معمولاً این روش اقتصادی ترین است. هنگامی که یک مش به طول مورد نظر رسید، با استفاده از تجهیزات برش بریده می شود و در نتیجه یک ورق مش سیمی جوش داده شده صاف و سفت و سخت ایجاد می گردد. بافت سیم های فلزی: یک توری بافته شده دارای آرایه ای از سیم های متقاطع شبیه به یک پارچه بافته شده است. به طور معمول، سیم ها به صورت زیر و روی یکدیگر و به صورت عمود بر هم بافته می شوند و یک ورقه پایدار تولید می کنند. تولید یک توری بافتنی سازگار با استانداردهای بالا مستلزم سطحی از تخصص فنی و تجربه در ساخت و فرآوری توری سیمی بافتنی است. ممکن است برخی از تورهای بافته شده بدون جوش باشند. در عوض، آنها را با دستگاهی شبیه به ماشین بافندگی تولید می کنند، که یک سیم مستقیم را از طریق الگوی بافت انتخاب شده تغذیه می کند. سپس سیم ها به سمت معکوس خم می شوند و سیم مستقیم بعدی از طریق الگو تغذیه می شود. دستگاه این روند را تا رسیدن به ابعاد مورد نظر ادامه می دهد و سپس ورق مش سیمی تکمیل شده و به اندازه دلخواه برش داده می شود. بافندگی مفتولی نه تنها به ماشین آلات، سرسیلندرها، سوزن ها و قرقره های صحیح نیاز دارد، بلکه به دانش و تجربه خاصی در زمینه علم مواد برای اطمینان از عملکرد و کیفیت محصول نیز نیازمند است. پانچ کردن ورق: یکی دیگر از روش های تولید مش فلزی، پانچ کردن یک ورق فولادی می باشد. در واقع یک ورق مش سوراخ شده، ورقی فلزی است که به صورت دستی یا مکانیکی برای ایجاد الگویی از سوراخ ها، شکاف ها یا اشکال تزئینی، مهرزنی یا سوراخ شده است. ممکن است یک ورق توری منبسط شده یک تکه از طریق برش و کشیدن همزمان فلز چند لایه تولید شود. از آنجایی که این فرآیند هیچ گونه از دست دادن مواد را ایجاد نمی کند، تولید یک ورق مش منبسط شده می تواند زمانی که مسائل اقتصادی در نظر گرفته می شود، مهم باشد. همانطور که در بالا توضیح داده شد، هر فرآیند تولید با نقاط قوت و ضعف خود مشخص می شود و از آنجا که محصول تشکیل شده به طور قابل توجهی تحت تأثیر روش ساخت قرار می گیرد، تعادل و توازن معقولی بین کارایی فرآیند و کیفیت محصول مورد نیاز است. روش تولید مش با لیزر و پرتو الکترونی: ساخت مستقیم سازه های شبکه فلزی اکنون با استفاده از سیستم های تولید مبتنی بر ذوب لیزر و پرتو الکترونی (EBM) امکان پذیر است. عناصر فیلتر متخلخل سه بعدی با ساختار ظریف و ایمپلنت های تیتانیوم متخلخل با ساختار کانالی با SLM ساخته می شوند. فیلترهای پیچیده هندسی با اشکال سفارشی و جهت گیری در منافذ جهتدار از طریق این روش ها با موفقیت ساخته شده اند. تولید سازه های داربست متخلخل با استفاده از مواد افزودنی در حال گسترش است. روش های مختلفی برای تولید اجزای متخلخل وجود دارد. از میان این روشها، تنها تکنیکهای تولید افزایشی، ساخت داربستهای آناتومیکی شکل با معماریهای پیچیده داخلی را امکانپذیر میسازد و امکان کنترل دقیق سختی را فراهم میکند. فرآیند EBM از یک پرتو الکترونی به عنوان منبع انرژی برای ذوب انتخابی لایههای پودر فلز در خلاء استفاده میکند. پرتو الکترونی با گرم کردن یک رشته تنگستن و شتاب دادن الکترون به سمت پودر فلز در سکوی ساخت با استفاده از یک ولتاژ تسریع شده تولید میشود. سپس پرتو الکترونی با استفاده از سیم پیچ های الکترومغناطیسی متمرکز و منحرف می شود. لیو و همکاران ریزساختار، عیوب و رفتار مکانیکی ساختارهای متخلخل تولید شده توسط EBM را گزارش کرده اند. از آنجایی که دمای پیک EBM بالاتر از SLM است، خواص متالورژیکی قطعات ساخته شده تا حدودی با خواص SLM متفاوت است. اگرچه بسیاری از مطالعات قبلی با استفاده از SLM بر روی ساخت قطعات متخلخل و شبکه مانند متمرکز شده اند. SLM پتانسیل خود را برای ساخت ساختار مشبک با ابعاد مورد نظر نشان داده است. تولید مش با ماشین بافندگی: پارچه سیمی بر روی ماشین های بافندگی ساخته می شود. سیم های طولی که به عنوان سیم های تار شناخته می شوند، به طور مداوم از پشت دستگاه به سمت جلو حرکت می کنند. دستگاه سیم های تار را در جای خود نگه می دارد. برخی از این سیمها به طور متناوب توسط مکانیزمی بالا یا پایین میآیند و در جهت مشخص باز میشوند. یک شاتل با سیم دیگری که سیم پود نامیده می شود از یک دهانه پرتاپ می گردد و از طریق سوراخ بعدی بازگردانده می شود. به این ترتیب مفتول پود از میان سیم های تار بافته می شود. هر دو نوع سیم در زوایای خاص با یکدیگر در هم آمیخته می شوند تا مش سیمی را تشکیل دهند. شبکه های سیمی از طریق این دستگاه، زنجیره ای تولید می کنند که سیم های مختلف را بر اساس یک الگوی منظم به یکدیگر حلقه می کنند. بررسی جزئیات تولید مش به روش جوشکاری: همانطور که گفته شد یکی از پرطرفدارترین روش های تولید مش فلزی، فرآیند تولید مش به روش جوشکاری است. این روش شامل جوشکاری سیم های گالوانیزه و پردازش تولید مش جوش داده شده با روکش وینیل است. در ذیل به بیان جزئیات تولید مش به روش جوشکاری پرداخته شده است: مفتول مواد اولیه مورد استفاده برای تولید محصول، از فولاد کم کربن استفاده می گردد که معمولاً به عنوان میله سیم شناخته می شوند. گریدهای مواد اولیه SAE 1008، SAE 1010 و SAE 1012 هستند که دارای درصد کربن در محدوده 08/0 تا 12/0 می باشند. سیم فولادی ضد زنگ، سیم آهن، سیم گالوانیزه مواد خام ایده آل هستند. نورد سرد نورد سرد یک فرآیند فلزکاری است که در آن فلز با عبور از غلتک ها در دمای کمتر از دمای تبلور مجدد تغییر شکل می دهد. نورد سرد استحکام تسلیم و سختی فلز را با ایجاد نقص در ساختار کریستالی فلزات افزایش می دهد. این عیوب از لغزش بیشتر جلوگیری کرده و می تواند اندازه دانه فلز را کاهش دهد. صاف کردن و برش دادن: ماشین آلات تخصصی متنوعی برای فرآیند صاف کردن و برش استفاده می شود. سیم و میله های نورد سرد به شکل سیم پیچ از طریق قالب های از پیش تعیین شده و واحدهای کارتریج (مجموعه های ویژه برای میله های سیم با قطرهای مختلف) موجود در دستگاه صاف کننده و برش، جایی که میله های سیم ابتدا صاف می شوند و سپس به طول مناسب تنظیم می شوند (دقت بالا) عبور می کنند. میله های سیم را می توان به هر اندازه ای از 8/0 متر تا 12 متر با حداکثر دقت 2 میلی متر برش داد. جوشکاری: مش فولادی سیم جوشی با دستگاه های جوش اتوماتیک تولید می شود که در آن سیم ها در شبکه های مربع یا مستطیل به هم جوش داده می شوند. سیم ها با مقاومت الکتریکی در یک ماشین خودکار پیشرفته جوش داده می شوند که پارامترهای جوش را دقیقاً کنترل می کند. تمامی تنظیمات ابعاد و جوش قابل برنامه ریزی هستند. جوش با ترکیب کنترل شده ای از فشار، شدت و مدت زمان جریان الکتریکی برای ایجاد همجوشی سیم ها تشکیل می شود. پارچه فولادی جوش داده شده از تقاطع های جوش داده شده برای اتصال و لنگر استفاده می کند. خم و برش: دو دستگاه مجزا برای عملیات برش و خم در دسترس هستند. دستگاه برش برای برش مش های تمام شده به ابعاد دلخواه استفاده می شود. این یک واحد موتوری است که می تواند مش ها را با سرعت 2 تا 3 برش در ثانیه برش دهد. دستگاه خم کن موجود برای خم کردن مش های برش خورده به شکل مورد نیاز (بر اساس نیاز طراحی) استفاده می شود. این دستگاه قابلیت خم کردن ورق را به هر زاویه ای (تا 180 درجه) دارد. بسته به الزامات طراحی، ورق هایی که نیاز به برش و خم شدن دارند برای این عملیات گرفته می شوند، در غیر این صورت مش ها مستقیماً برای ارسال در فرآیند سوم آماده می گردند. مش تمام شده: پس از فرآیند خمش و برش، مرحله نهایی فرآیند تولید، پوشش گالوانیزه یا PVC فرا می رسد. در این مرحله بر روی مش های تولیدی پوشش مقاوم در برابر سایش و خوردگی ایجاد می کنند تا از تخریب سیم ها در شرایط کاری جلوگیری نمایند. تاریخچه تولید توری و مش سیمی: ساخت مش های سیمی ریشه در سنتی ترین فن آوری های تولید نساجی مانند ریسندگی و بافندگی دارد. سیم بافی بر روی دستگاه های بافندگی برای مقاصد صنعتی در اوایل قرن هجدهم ظاهر شد. در آن سالها، دستگاه بافندگی بخار برای بافندگی نساجی اختراع شد. این فناوری جدید به سرعت به صنعت سیم، به ویژه برای فرآیندهای سیم بافی خودکار منتقل گردید. یکی از دلایل توسعه مش های سیمی، روند رو به رشد صنعت کاغذ بود، زیرا یک تسمه مش سیمی بزرگ امکان پردازش خمیر را بسیار سریعتر از قبل ایجاد می کرد. نتیجه این بود که کاغذهای مورد نیاز برای روزنامه ها، مجلات و کتاب ها را می توان با سرعت های بالاتر و در مقادیر بیشتر از همیشه تولید نمود. مش سیم همچنین نقش مهمی در "لامپ دیوی" ایفا می کند که توسط شیمیدان هامفری دیوی در سال 1815 اختراع شد. این مشبک برای کاهش خطر انفجار گازهای قابل اشتعال و هشدار در مورد وجود مونوکسید کربن در معادن طراحی شده است. این لامپ ایمنی برای توسعه صنعت معدن زغال سنگ و سنگ آهن و در نتیجه برای پیشرفت فولادسازی در قرن 19 بسیار مهم بود. بنابراین، توری سیمی بافته شده، کلید توسعه انقلاب صنعتی بود. در اوایل قرن بیستم، با در دسترس بودن گسترده الکتریسیته، روشهای جوشکاری مدرن، مانند جوشکاری مقاومتی پدید آمدند و راه را برای تولید شبکههای سیمی جوشی باز کردند. در دهه های اول قرن بیستم، افزایش تقاضای نظامی برای هواپیماهای نظامی، مخازن، خودروها و فیلترهای ماسک گاز باعث افزایش اقتصادی در صنعت توری سیمی شد. گردآورنده: سیدرحیم کیاحسینی

-

آیا فولاد ضد زنگ زنگ می زند؟ مقدمه: فولاد ضد زنگ آلیاژی آهنی است که حاوی حداقل 5/10درصد کروم است. کروم با اکسیژن موجود در هوا واکنش داده و یک لایه محافظ تشکیل می دهد که فولاد ضد زنگ را در برابر خوردگی و زنگ زدگی مقاوم می کند. در حال حاضر، بیش از 150 نوع فولاد ضد زنگ در بازار وجود دارد. فولاد ضد زنگ به دلیل ماهیت تعمیر و نگهداری کم، مقاومت در برابر اکسیداسیون و رنگآمیزی، در بسیاری از کاربردها به ویژه مواردی که زیباییشناسی اهمیت دارد، ترجیح داده می شود. رفتار خوردگی فولاد ضدزنگ: حتی با وجود ویژگیهای چشمگیر فولادهای ضدزنگ، این آلیاژ میتواند زنگ بزند و دچار خوردگی شود، لذا این آلیاژ در واقع یک آلیاژ مقاوم به خوردگی است نه «ضد زنگ». برخی از انواع فولاد ضد زنگ بسته به محتوای کروم، بیشتر از سایرین در معرض خوردگی هستند. هر چه محتوای کروم بیشتر باشد، احتمال زنگ زدگی فلز کمتر می شود. اما، با گذشت زمان و در صورت عدم نگهداری صحیح، زنگ زدگی روی فولاد ضد زنگ ایجاد می شود و تخریب می گردد عوامل موثر بر زنگ زدگی در فولاد ضد زنگ: عوامل مختلفی می توانند بر توانایی فولاد ضد زنگ برای مقاومت در برابر خوردگی تأثیر بگذارند. ترکیب فولاد بزرگترین نگرانی در مورد مقاومت در برابر خوردگی است. عناصر موجود در گریدهای مختلف فولاد ضد زنگ می توانند اثرات نامطلوبی بر مقاومت در برابر خوردگی داشته باشند. محیطی که در آن فلز استفاده می شود عامل دیگری است که می تواند احتمال زنگ زدگی فولاد ضد زنگ را افزایش دهد. محیط های حاوی کلر مانند استخرهای شنا بسیار خورنده هستند. همچنین محیط های دارای آب شور می توانند خوردگی فولاد ضد زنگ را تسریع کنند. در نهایت، تعمیر و نگهداری بر توانایی فلزات در مقاومت در برابر زنگ زدگی تأثیر می گذارد. کروم موجود در فولاد ضد زنگ با اکسیژن موجود در هوا واکنش می دهد تا یک لایه اکسید کروم محافظ در سراسر سطح تولید کند. این لایه اگرچه بسیار نازک است، اما از فلز در برابر خوردگی محافظت می کند. این لایه میتواند در اثر محیطهای خشن یا آسیبهای مکانیکی مانند خط و خش از بین برود، اما اگر به درستی و در محیطی مناسب تمیز شود، لایه محافظ دوباره تشکیل شده و خاصیت محافظ را بازیابی میکند. انواع خوردگی فولاد ضد زنگ: انواع مختلفی از خوردگی فولاد ضد زنگ وجود دارد. هر یک از آنها چالش های متفاوتی را ارائه می دهند و نیاز به مدیریت متفاوتی دارند. خوردگی عمومی: قابل پیش بینی ترین و ساده ترین نوع خوردگی برای رویت و رسیدگی است. با از دست دادن یکنواخت کل سطح مشخص می شود. خوردگی گالوانیکی: این نوع خوردگی بیشتر آلیاژهای فلزی را تحت تأثیر قرار می دهد. به موقعیتی اطلاق می شود که یک فلز با فلز دیگر تماس پیدا می کند و باعث می شود یکی یا هر دو با یکدیگر واکنش داده و خورده شوند. خوردگی حفرهای: نوعی خوردگی موضعی است که حفرهها یا سوراخهایی را ایجاد میکند. در محیط های حاوی کلرید شایع است. خوردگی شکافی: همچنین خوردگی موضعی که در شکاف بین دو سطح به هم پیوسته رخ می دهد. این می تواند بین دو فلز یا یک فلز و یک غیر فلز ایجاد شود. چگونه از زنگ زدن فولاد ضد زنگ جلوگیری کنیم؟ زنگ زدگی فولاد ضد زنگ می تواند نگران کننده باشد و ظاهری ناخوشایند داشته باشد. این فلز برای مقاومت در برابر خوردگی طراحی شده است، به همین دلیل است که اکثر کاربران وقتی متوجه لکهها و زنگزدگی روی فلز میشوند، ترس دارند. خوشبختانه روش های مختلفی در مراحل مختلف وجود دارد که می تواند به بهبود مقاومت در برابر زنگ زدگی و خوردگی کمک کند. طراحی: آماده سازی در مرحله برنامه ریزی، هنگام استفاده از فولاد ضد زنگ، می تواند در دراز مدت نتیجه دهد. اطمینان حاصل کنید که فلز در مناطقی با حداقل نفوذ آب برای کاهش آسیب به سطح استفاده می شود. در مواردی که تماس با آب اجتناب ناپذیر است، باید سوراخ های زهکشی اعمال شود. طراحی همچنین باید اجازه گردش آزاد هوا را بدهد تا از آسیب به آلیاژ جلوگیری شود. ساخت: در طول ساخت، باید مراقب محیط اطراف بود تا از آلودگی متقابل با فلزات دیگر جلوگیری شود. همه چیز از ابزارها، واحدهای ذخیره سازی، رول های تراشکاری و زنجیر باید به دقت کنترل شوند تا ناخالصی ها به آلیاژ نرسند. این می تواند تشکیل پتانسیل زنگ زدگی را افزایش دهد. نگهداری: پس از نصب آلیاژ، تعمیر و نگهداری منظم، کلیدی برای جلوگیری از زنگ زدگی است و همچنین پیشرفت هرگونه زنگی که ممکن است قبلاً ایجاد شده باشد را محدود می کند. می بایست زنگ تشکیل شده با استفاده از وسایل مکانیکی یا شیمیایی از بین برود و آلیاژ با آب گرم و صابون تمیز گردد. همچنین می توان فلز را با یک پوشش مقاوم در برابر زنگ پوشاند. ویژگی های فولاد ضد زنگ: فولاد زنگ نزن نام خانواده ای از آلیاژهای مبتنی بر آهن است که به دلیل مقاومت در برابر خوردگی و حرارت شناخته شده اند. همانطور که گفته شد یکی از ویژگیهای اصلی فولاد ضد زنگ میزان کروم آن است که مقاومت آن را در برابر خوردگی در مقایسه با سایر انواع فولادها نشان میدهد. مانند سایر فولادها، فولاد ضد زنگ عمدتاً از آهن و کربن تشکیل شده است، اما با افزودن چندین عنصر آلیاژی دیگر که برجسته ترین آنها کروم است رفتار خوردگی آنها بهبود یافته است. سایر آلیاژهای رایج موجود در فولاد ضد زنگ نیکل، منیزیم، مولیبدن و نیتروژن هستند. فولاد ضد زنگ دارای خواص مطلوب بسیاری است که به کاربرد گسترده آن در ساخت قطعات و ملزومات مورد استفاده در بسیاری از بخشهای صنعتی کمک زیادی میکند. مهمتر از همه، به دلیل محتوای کروم، در برابر خوردگی بسیار مقاوم است. حداقل 5/10 درصد کروم موجود در فولاد ضدزنگ باعث می شود این آلیاژ تقریباً 200 برابر بیشتر از فولادهای بدون کروم در برابر خوردگی مقاوم باشد. از دیگر خواص مطلوب برای مصرف کنندگان می توان به استحکام و دوام بالا، مقاومت در برابر حرارت بالا و پایین، افزایش شکل پذیری و ساخت آسان، تجهیزات کم مورد نیاز برای نگهداری، ماندگاری طولانی، ظاهر جذاب و سازگار با محیط زیست و قابل بازیافت اشاره کرد. هنگامی که فولاد ضد زنگ مورد استفاده قرار می گیرد، نیازی به تعمیر، پوشش یا رنگ آمیزی ندارد. در ذیل خواص مهم فولاد ضدزنگ بیان شده است: مقاوم در برابر خوردگی استحکام کششی بالا دوام بسیار زیاد مقاوم در برابر دما شکل پذیری و ساخت آسان نگهداری کم (بادوام طولانی) ظاهر جذاب سازگار با محیط زیست (قابل بازیافت) سیستم های درجه بندی برای فولاد ضد زنگ: سیستم های درجه بندی عددی زیادی برای فولاد ضد زنگ وجود دارد که بر اساس ترکیب، خواص فیزیکی و کاربرد آنها تعیین می شوند. هر نوع فولاد ضد زنگ با شماره سری خود طبقه بندی می شود و سپس یک درجه عددی به آن اختصاص می یابد. محبوب ترین شماره های سری 200، 300، 400، 600 و 2000 هستند. رایج ترین گریدها نوع 304 و 316 هستند که از آلیاژهای کروم نیکل آستنیتی تشکیل شده اند. فولادهای زنگ نزن مورد استفاده جهت ساخت کارد و چنگال در سری 400 یافت می شود که از آلیاژهای کروم فریتی و مارتنزیتی مشتق شده است. نوع 420 به عنوان فولاد جراحی و نوع 440 به عنوان فولاد تیغه شناخته می شود. طبقه بندی فولاد ضد زنگ: خانواده فولادهای زنگ نزن بر اساس ریزساختار کریستالی در درجه اول به چهار دسته اصلی طبقه بندی می شوند: فریتیک: فولادهای فریتی، فولادهای ضد زنگ درجه 400 هستند که به دلیل محتوای بالای کروم خود که می تواند از 5/10٪ تا 27٪ باشد، مورد توجه قرار می گیرد. آنها همچنین دارای خواص مغناطیسی هستند، شکل پذیری خوب، پایداری، خاصیت کششی و مقاومت در برابر خوردگی، خستگی حرارتی و ترک خوردگی ناشی از تنش را ارائه می دهند. کاربردهای فولاد ضد زنگ فریتی: کاربردهای معمولی برای فولادهای زنگ نزن فریتی شامل اجزا و قطعات خودرو، صنایع پتروشیمی، مبدل های حرارتی، کوره ها و در کالاهای بادوام مانند لوازم خانگی و تجهیزات غذایی می باشد. آستنیتی: شاید رایج ترین دسته فولاد ضد زنگ، فولادهای درجه آستنیتی باشند که کروم بالایی دارند و حاوی مقادیر متفاوتی از نیکل، منگنز، نیتروژن و مقداری کربن هستند. فولادهای آستنیتی به زیر دسته های سری 300 و سری 200 تقسیم می شوند که مشخص می گردد از کدام آلیاژها استفاده می شود. ساختار آستنیتی سری 300 از طریق افزودن نیکل متمایز می شود. سری 200 در درجه اول از افزودن منگنز و نیتروژن استفاده می کند. گرید 304 رایج ترین فولاد ضد زنگ است. کاربردهای فولاد ضد زنگ آستنیتی گاهی اوقات به دلیل 18٪ کروم و 8٪ نیکل به عنوان 8-18 نامیده می شود و در تجهیزات آشپزخانه، کارد و چنگال، تجهیزات پردازش مواد غذایی و اجزای ساختاری در صنایع خودروسازی و هوافضا مورد استفاده قرار می گیرد. گرید 316 یکی دیگر از فولادهای ضد زنگ رایج است. در ساخت طیف گسترده ای از محصولات مانند تجهیزات آماده سازی مواد غذایی، نیمکت های آزمایشگاهی، تجهیزات پزشکی و جراحی، اتصالات قایق، تجهیزات دارویی، نساجی و فرآوری شیمیایی استفاده می شود. مارتنزیتی: فولادهای زنگ نزن مارتنزیتی از سری فولادهای زنگ نزن سری 400 هستند. آنها دارای محتوای کربن کم تا زیاد و حاوی 12 تا 15 درصد کروم و تا 1 درصد مولیبدن هستند. هر زمان که مقاومت در برابر خوردگی و یا مقاومت در برابر اکسیداسیون به همراه استحکام بالا در دماهای پایین یا مقاومت در برابر خزش در دماهای بالا مورد نیاز باشد، این آلیاژ مورد استفاده قرار می گیرد. فولادهای مارتنزیتی نیز مغناطیسی هستند و شکل پذیری و چقرمگی نسبتا بالایی دارند که شکل گیری آنها را آسان کرده است. کاربردهای فولاد ضد زنگ مارتنزیتی: کاربردهای فولادهای زنگ نزن مارتنزیتی شامل طیف وسیعی از قطعات و اجزاء است. از تیغه های کمپرسور و قطعات توربین، ظروف آشپزخانه، پیچ و مهره، قطعات پمپ و شیر، ابزارهای دندانپزشکی و جراحی گرفته تا موتورهای الکتریکی، موتورهای چاه، دریچه ها، قطعات ماشین آلات، ابزارهای تیز جراحی، کارد و چنگال، تیغه چاقو و سایر ابزارهای دستی برش مورد استفاده قرار می گیرد. دوبلکس: همانطور که از نام آن پیداست، فولادهای ضد زنگ دوبلکس دارای ریزساختار مخلوطی از فریت و آستنیت هستند. محتوای کروم و مولیبدن به ترتیب با 22 تا 25 درصد و تا 5 درصد با محتوای نیکل بسیار کم است. ساختار دوبلکس به فولاد ضد زنگ خواص بسیار مطلوبی می دهد. برای شروع، استحکام دو برابر فولادهای زنگ نزن آستنیتی یا فریتی معمولی را با مقاومت در برابر خوردگی و چقرمگی عالی ارائه می دهد. کاربردهای فولاد ضد زنگ دوبلکس: فولاد ضد زنگ دوبلکس که در سری 2000 طراحی شده است، برای کاربردها در محیطهای پر تقاضا مانند پردازش و تجهیزات شیمیایی، نفت و گاز، محیطهای دریایی، محیطهای با کلرید بالا، صنایع کاغذ و خمیر کاغذ، مخازن بار برای کشتیها و کامیونها، کارخانه های سوخت، مخازن تحت فشار یا مهار کلرید، حمل و نقل، لوله های مبدل حرارتی، ساخت و ساز، صنایع غذایی، کارخانه های نمک زدایی، اجزای سیستم های FGD و کاربرد زیستی ایدهآل است. گرد آورنده: سید رحیم کیاحسینی

-

مقدمه: میلگرد تقویت کننده (یا میلگرد فولادی) یک عنصر مهم در مهندسی عمران و ساخت و ساز توسط سازه های بتنی می باشد. به عبارتی، همه اجزا و هر چیز مربوط به سازه ساختمان، از راهرو گرفته تا ساختمانهای 100 طبقه به تقویت و استحکام بخشیدن توسط آنها نیاز دارد. چرا این میلگرد دارای برجستگی هستند؟ دو دلیل وجود دارد که میلگردهای مدرن با برآمدگی ها یا دنده ها (که به آنها آجدار نیز گفته می شود) تولید می شوند: اول اینکه آج ها سطحی زبر بر روی میله ایجاد می کنند که ضریب اصطکاک آن را افزایش داده و به آن اجازه می دهد تا به طور مؤثرتری با بتن پیوند بخورد. دوم اینکه در فرآیند تولید و ساخت میلگرد، تغییر شکل ها باعث افزایش استحکام کششی آنها از طریق فرآیند سخت شدن می شود. در این مقاله نگاهی دقیقتر به ویژگی های منحصربهفرد میلگردهای تقویتکننده تغییر شکل یافته انداخته شده است. این که چگونه میلگرد آجدار بر طراحی مهندسی سازه تأثیر میگذارند، و چگونه خواص میلهای که دارای برآمدگی و آج است با آرماتور گرد (یا مسطح) متفاوت است. تاثیر آج بر خواص میلگرد: ممکن است این سوال در ذهن مهندسان و صنعتگران ایجاد شده باشد که چگونه برآمدگی ها یا تغییر شکل های روی میلگرد، به اتصال آن در بتن کمک می کند. سازه های بتنی باید به صورت مرحله ای ساخته شوند. هر مرحله از ساخت و ساز اغلب نیاز به پیوند ساختاری با مرحله بعدی دارد تا فرم ساخته شده نهایی به عنوان یک موجودیت واحد رفتار کند. نقطه ای که در آن دو بخش از سازه به هم می رسند اغلب به عنوان "مفصل ساختمانی" نامیده می شود. جزئیات ناکافی در رابط مشترک ساختمانی دلیل اصلی فروریختن پل عابر پیاده FIU در فلوریدا بود. برای شناخت و دانستن چرایی و چگونگی فروریختن پل FIU از دیدگاه مهندسین سازه، مطالعات و تحقیقات مختلفی در حوزه مهندسی عمران، مواد و مکانیک انجام شده است. به طور کل اتصالات بین مراحل بخشهای مختلف یک سازه ممکن است شامل موارد زیر باشد: پایه ستونی که به پایه آن متصل است دو دال مجاور که نیاز به ریختن حجم های بتن در طی چند روز است. دال متصل به دیوار برشی ستون ها و دیوارها از یک سطح به سطح زیر و بالای آن متصل می شوند. پیوند بین میله تقویت کننده و بتن چیزی است که به مراحل مختلف ساخت و ساز اجازه می دهد تا به هم گره بخورند. و همیشه این سوال مطرح می شود که این پیوند چگونه کار می کند. بیایید یک میله تقویت شده تغییر شکل یافته را در یک توده بتنی در نظر بگیریم. همچنین اجازه دهید اعمال نیروی کششی در انتهای میله را در نظر بگیرید که آن را از توده بتن دور می کند. اگر بخواهیم نیروی اعمالی روی این میله فرضی را افزایش دهیم، در نهایت شکست رخ خواهد داد. خرابی سیستم به یکی از سه روش زیر رخ می دهد: رابط برشی و اصطکاک بین میلگرد و بتن از کار می افتد و میله از بتن بیرون می لغزد. توده بتن از بین می رود و از بتن اطراف خارج می شود و مخروط یا شکست بیرون کشیده می شود. میلگرد تحت بار کششی شکسته می شود. فاصله ای که میله تقویت کننده به داخل توده بتن بیرون می زند به طول توسعه آن (یا طول تعبیه) اشاره می شود. مکانیسم های شکست در بالا به طول توسعه ای که به میله در داخل توده بتن ارائه شده است بستگی دارد. اغلب مهندس سازه طول تعبیه آرماتور را مشخص می کند تا توسعه کامل میله حاصل شود. این استحکام اتصال را به حداکثر میرساند زیرا از استحکام کامل میله استفاده میشود. توسعه کامل یک میلگرد تقویت کننده زمانی است که فاصله کافی در یک توده بتنی قرار می گیرد تا باعث شکست از طریق شکست آرماتور به جای شکست رابط اصطکاک برشی میله و شکست بتن یا مخروط بتن شود. از این توضیح، میتوانیم تعیین کنیم که دو تا از سه مکانیسم خرابی یک میله تقویتکننده که از یک توده بتنی بیرون کشیده میشود، ناشی از طراحی نادرست است که در ذیل دلایل آن بیان گردیده است: مکانیزم شکست نوع 1: شکست برشی و اصطکاک میلگرد در برابر بتن توسعه نیافته مکانیزم شکست نوع 2: شکست مخروط بتنی (یا خروجی) توسعه نیافته که دارای جاسازی کم است مکانیزم شکست نوع 3: شکستگی آرماتور کاملاً توسعه یافته و جاسازی کافی تغییر شکلها (یا برجستگیها/دندهها) روی یک میله تقویتکننده باعث میشود طول تعبیه کوتاهتری برای دستیابی به توسعه کامل میله ایجاد شود. برآمدگی های روی میله باعث افزایش سطح تماس بتن با سطح میله و همچنین افزایش ضریب اصطکاک سطح مشترک می شود. این موضوع به آن معنی است که برای یک میله تغییر شکل یافته با برجستگی در مقایسه با یک میله گرد، طول تعبیه کمتری لازم است. تاثیر آج بر استحکام میلگرد: آرماتور در شکل ها و اندازه های مختلف وجود دارد. دو نوع اصلی تقویت کننده مورد استفاده در ایران و سراسر جهان عبارتند از: میله تغییر شکل یافته (قابل شناسایی با برجستگی ها یا دنده های مشخص) نوار گرد (نوار با سطح صاف) افزودن دنده ها یا تغییر شکل ها به میلگرد تقویت کننده مزیت زیادی در افزایش استحکام کششی آن دارد. برای درک این که چگونه این نوع میلگرد کار می کند، باید به ساختار فولاد در سطح اتمی نگاه کنیم. در سطح زیر میکروسکوپی، اتمهای درون فولاد خود را در یک ساختار محکم قرار میدهند. این آرایش به عنوان ساختار کریستالی شناخته می شود. کریستال شیشه شفافی نیست که ممکن است با آن آشنا باشید، اما قطعه ای از یک ماده جامد همگن با شکل هندسی منظم طبیعی با وجوه مسطح به صورت متقارن است که اتم های درون فولاد را در صفحات منظم قرار می دهند. هنگامی که فولاد فراتر از حد الاستیک خود خم می شود، این صفحات اتم ها روی یکدیگر می لغزند که باعث تغییر شکل می شود. در حالی که ساختار اتمی دچار تغییر شکل می شود، چیزی جالب رخ می دهد. نابجایی ها می توانند در آرایش مسطح به دلیل تغییر شکل ایجاد شوند. هر چه فولاد بیشتر تغییر شکل دهد، نابجایی های بیشتری در آرایش اتمی فولاد ایجاد می شود. سپس نابجایی ها می توانند به یکدیگر بپیوندند و در هم تنیده شوند. شبکه نابجایی ها از لغزش آسان آرایش کریستالی اتم ها در امتداد یکدیگر جلوگیری می کند که باعث افزایش استحکام فولاد می شود. با بررسی فلزات تغییر شکل یافته به وسیله میکروسکوپ های الکترونی، می توان درک کرد که یک نابجایی منفرد در ساختار کریستالی فولاد در سطح اتمی چگونه ممکن است به نظر برسد. نابجایی ها باعث ایجاد اختلال در الگوی کریستالی منظم می شوند. آهنگرها به طور شهودی این ویژگی را در فولاد قبل از اینکه نظریه اتمی را درک کنند، می دانستند. این پدیده قوی شدن فولاد با تغییر شکل آن "سخت کاری" نامیده می شود. شمشیرسازان ژاپنی برای قرن ها از این تکنیک برای تولید شمشیرهای سامورایی استفاده می کردند. فرآیندی که شامل گرم کردن، تا کردن و "خمیر کردن" فولاد است که به طور چشمگیری استحکام آن را افزایش می دهد. در طول ساخت آرماتور تغییر شکل یافته، میله در حالی که هنوز قابل انعطاف است، چین خورده یا کشیده میشود تا ویژگی آجدار متمایز را که در فولاد تقویتکننده مدرن میبینیم، ارائه دهد. این باعث ایجاد تغییر شکل در فولاد برای ایجاد نابجایی می شود که باعث افزایش استحکام آن می گردد. شما می توانید این را خودتان با یک آزمایش کوچک در خانه امتحان کنید. دفعه بعد که یک نوشابه را از یک قوطی تمام کردید، آن را له کنید، سپس آن را چندین بار به جلو و عقب خم کنید و متوجه شوید که چگونه قبل از شکستگی سفت تر می شود. به طور مشابه با تولید میلگرد تقویت کننده، مقدار کار مناسبی برای سخت شدن یک عملیات حرارتی لازم است تا استحکام کافی و همچنین ویژگی های شکل پذیری به آن داده شود. این فرآیند و همچنین عملیات حرارتی، خواص میلگردهای تغییر شکل یافته را تا حدود دو برابر استحکام کششی آرماتور میله گرد معمولی افزایش می دهند. این بدان معناست که در طراحی سازه توسط میلگردهای تغییر شکل یافته به حدود نصف میلگرد معمولی مواد فولادی نیاز است تا استحکامی مشابه بدست آید. گردآورنده: سیدرحیم کیاحسینی

-